تحقیق در مورد فن آوری چرخش شفت باریک آلیاژ Ni-Si

تحقیق در مورد فن آوری چرخش شفت باریک آلیاژ Ni-Si

|

آلیاژ نیکل-سیلیکون یک آلیاژ معمولی با درجه حرارت بالا است. این ماده به سختی پردازش می شود و به طور گسترده در هوا فضا ، هوانوردی و سایر زمینه ها استفاده می شود. برش آن نقطه سختی در فن آوری ماشینکاری مدرن است. با ترکیب ویژگی های مواد آلیاژ نیکل-سیلیکون ، با درنظر گرفتن مخاطبین آلیاژ نیکل-سیلیکون یک شرکت ، فناوری پردازش چرخشی مورد مطالعه قرار گرفته است و یک فناوری پردازش مواد آلیاژی با درجه حرارت بالا برای کارگاه اختصاص داده شده است ، که دارای ویژگی های خاصی است. ارزش برنامه |

1. معرفی

آلیاژهای با درجه حرارت بالا نیز آلیاژهای مقاوم در برابر حرارت یا آلیاژهای مقاوم در برابر حرارت نامیده می شوند. این آلیاژ پیچیده چند جزء بر اساس آهن ، نیکل ، کبالت ، تیتانیوم و غیره است و می تواند تحت شرایط اکسیداسیون دمای بالا و شرایط خوردگی گاز 600 ~ 1000 work کار کند. علاوه بر این ، می تواند برای مدت طولانی تحت فشار خاصی کار کند و دارای مقاومت حرارتی عالی ، پایداری حرارتی و عملکرد خستگی حرارتی است.

با این حال ، آلیاژهای با درجه حرارت بالا معمولاً مصالح سخت برشی هستند ، با سختی بالاتر از 250HBS ، قدرت σb> 0.98GPa ، افزایش δ> 30٪ ، مقدار ضربه ak> 9.8 × 105J/m2 ، هدایت حرارتی k <41.9W/ (m2 ℃) ، مقاومت در برابر درجه حرارت بالا به طور مستقیم دشواری پردازش را افزایش می دهد. تحت عمل ترکیبی نیروی برش بزرگ و درجه حرارت بالا در حین پردازش ، این ابزار قطعات یا تغییر شکل ایجاد می کند و سپس می شکند. علاوه بر این ، این نوع آلیاژ به سرعت پدیده سخت شدن کار را ایجاد می کند و قطعه کار در حین پردازش تولید می شود. سطح سخت شده ابزار باعث ایجاد شکاف در عمق برش از لبه برش ابزار می شود و باعث ایجاد تنش نامطلوب بر روی قطعه کار می شود و دقت هندسی قطعات ماشینکاری شده را از بین می برد.

2. تجزیه و تحلیل وضعیت فعلی

محققان خارجی تحقیقات زیادی در زمینه برش سوپرآلیاژها انجام داده اند. در سال 1939 ، شرکت انگلیسی نیکل موند (شرکت بین المللی نیکل) ابتدا آلیاژ نیمون 75 بر پایه نیکل را توسعه داد و سپس Nimonic 80 با موفقیت در مواد تیغه موتورهای توربوجت مورد استفاده قرار گرفت و سری آلیاژهای نیومونی بر پایه نیمون را تشکیل داد. در اوایل سال 1940 ، ایالات متحده آلیاژ مبتنی بر نیکل Hastelloy B را برای استفاده در موتور جت Bellp-59 GE توسعه داد. در سال 1950 ، شرکت آمریکایی PW ، GE Company و Special Metal Company به ترتیب آلیاژهای Waspalloy ، M-252 و Udmit 500 را توسعه دادند و بر این اساس نمرات Inconel ، Mar-M و Udmit را ایجاد کردند که به طور گسترده در پره های توربین استفاده می شود. به از سال 1940 تا اواسط 1950 ، ترکیب آلیاژ تنظیم شد. 1950: ظهور فناوری ذوب خلاء توسعه تعداد زیادی از سوپرآلیاژهای ریخته گری با عملکرد بالا مانند Mar-M200 و In 100 را امکان پذیر کرد. پس از 1960 ، توسعه فرآیندهای جدیدی مانند انجماد جهت دار ، آلیاژهای تک کریستال ، متالورژی پودر، آلیاژسازی مکانیکی ، و فیلتراسیون سرامیکی ایزوترمال جعل تبدیل به نیروی محرکه اصلی برای توسعه سوپرآلیاژها شده اند. به طور مشابه ، محققان داخلی نیز تحقیقات زیادی انجام داده اند. از سال 1956 تا 1957 ، آلیاژهای GH3030 ، GH4033 ، GH34 و K412 به طور آزمایشی برای موتورهای WP-5 تولید شدند. در سال 1960 ، GH4037 ، GH3039 ، GH3044 ، GH4049 ، GH3128 ، K417 و دیگر آلیاژها پی در پی به صورت آزمایشی تولید شدند. با موفقیت توسعه یافت ؛ همچنین پی در پی دسته ای از سوپرآلیاژها را برای موتورهای مختلف موشک توسعه داد. در همان زمان ، سوپرآلیاژها رواج یافتند و در بخشهای صنعت عمومی مانند توربوشارژرهای دیزلی ، توربینهای گاز زمینی و غیره مورد استفاده قرار گرفتند و دسته ای از آلیاژهای مقاوم در برابر درجه حرارت بالا یکی پس از دیگری توسعه یافتند. سوپرآلیاژهای مقاوم در برابر سایش و خوردگی ؛ در سال 1970 ، تولید آزمایشی و تحقیقات روی سوپرآلیاژها شکل گرفت. از طریق تقلید ، هضم و توسعه سوپرآلیاژهای شوروی به عنوان آلیاژ اصلی و کیفیت فرآیند آن ، به سطح استاندارد و واقعی شوروی رسیده یا فراتر رفته است. تمام مواد مورد نیاز برای موتور در چین ساخته شده است.

در حال حاضر ، شرکت اتصال دهنده ها و رله ها پوسته های آلیاژی با درجه حرارت بالا ندارند. سوژو هواتان هالیبرتون را تأمین می کند و اغلب آلیاژهای درجه حرارت بالا را پردازش می کند. بخش محصولات گویانگ مسئول برش پارامترها ، مواد و زوایای ابزار ، خنک کننده و روانکاری و مواد هنگام پردازش آلیاژهای درجه حرارت بالا است. تحقیقات سیستماتیک در مورد عملکرد ناکافی است ، و تحقیقات سیستماتیک در مورد پردازش آلیاژ در دمای بالا ضروری است تا اساس تولید انبوه با عملکرد بالا را پایه ریزی کند. اتصال دهنده ها در آینده. بنابراین ، نیاز مبرم به انجام تحقیقات در مورد فناوری پردازش آلیاژ در دمای بالا برای برآوردن نیازهای واقعی تولید کارگاه وجود دارد.

3. تجزیه و تحلیل ساختار بخش

قسمت های بدن سوزن باریک محور نیاز به مقاومت مکانیکی بالا و مقاومت قوی در برابر خزش در دمای بالا دارد. طول کل بدن سوزن 32 میلی متر است و قطرها به ترتیب φ1.2 میلی متر ، φ1.5 میلی متر و φ1.58 میلی متر است که متعلق به باریک است محور قطعات. ، تغییر شکل در حین پردازش آسان است و تغییر شکل باید برای برآوردن نیازهای تولید کنترل شود.

4. انتخاب ابزار

از آنجا که پردازش آلیاژ نیکل-سیلیکون نیاز به سختی بالا ، بافت محکم ، اثر خوب انتقال حرارت و فعالیت شدید در دمای بالا ، به ویژه در 600 درجه سانتیگراد دارد ، یک محلول جامد با اکسیژن و نیتروژن تشکیل می دهد. هنگام پردازش آلیاژ نیکل-سیلیکون ، سختی سطح به میزان قابل توجهی افزایش می یابد. دارای اثر سایش قوی است. با توجه به مقاومت در برابر سایش و مقاومت در برابر حرارت بالای ابزارهای روکش دار ، هنگام پردازش چنین قطعات آلیاژی با درجه حرارت بالا باید تا حد امکان از ابزار روکش استفاده کرد.

ابزارهای کاربید سیمانی با روکش تقریباً برای برش مواد مختلف با ماشین آلات دشوار مناسب هستند ، اما عملکرد پوشش (پوشش تک و پوشش کامپوزیت) بسیار متفاوت است. بنابراین ، پوشش های مناسب باید با توجه به اشیاء مختلف پردازش مواد ابزار انتخاب شوند. کاربید سیمان دار با روکش الماس و کاربید سیمان دار با روکش DLC (Diamond Like Carbon) محدوده کاربرد ابزارهای روکش دار را بیشتر می کند و کورکورانه تیغه های جدید را بر اساس نیازهای واقعی پردازش انتخاب می کند ، که ممکن است هزینه های پردازش را افزایش داده و هنگام قرار دادن تیغه از مواد جدید استفاده کند. ، اگر سرعت برش و نرخ تغذیه نادرست باشد ، بر کیفیت قطعه کار و عمر مفید ابزار نیز تأثیر می گذارد. بنابراین ، هنگام انتخاب برش های برش برای مواد با ماشین آلات دشوار ، لازم است اقتصاد پردازش را به درستی ارزیابی کرده و کل فرایند پردازش را به طور جامع در نظر بگیریم.

بر اساس تجزیه و تحلیل انتخاب ابزار ، این مقاله درجهای مخصوص پردازش آلیاژ نیکل Kyocera و درجهای مخصوص آلیاژ نیکل Sandvik را برای آزمایش پردازش انتخاب می کند. عملکرد ابزارهای برش در جدول 1 نشان داده شده است.

|

نام |

مدل مشخصات |

زاویه راهنما |

نکته R |

ماده |

پوشش |

|

چاقوی استوانه ای کیوسرا |

VBGT110301R-F PR930 |

35 درجه |

0.1 |

PR930: مواد پایه ذرات فوق ریز |

TICN (PVD) |

|

چاقوی استوانه ای ساندویک |

VCGT110301-UM 1125 |

35 درجه |

0.1 |

GC1125: ماده ای که برای سختی بیشتر مورد استفاده قرار می گیرد |

TICN (PVD) |

5. تجزیه و تحلیل مایع برش

مایع برش می تواند مایع برش بر پایه آب باشد که دارای انتقال حرارت سریع و سیالیت خوب است. استفاده از مایع برش حاوی کلر امکان پذیر نیست. در حین فرآوری نمی توان آن را با آلومینیوم ، روی و آلیاژهای آن ، مس و قلع مخلوط کرد. اگر مایع برش حاوی کلر باشد در حین فرآیند برش هیدروژن تجزیه و آزاد می شود که پس از جذب نیکل باعث شکنندگی اپیدرم می شود و همچنین ممکن است باعث ایجاد ترک خوردگی ناشی از تنش در دمای بالا آلیاژهای نیکل شود.

مایع برش کارگاه عمدتا از نام تجاری Flowserve استفاده می کند ، مدل ECOCOOL EM5 یک مایع برش محلول در آب سفید شیری است و ترکیب شیمیایی آن در جدول 2 نشان داده شده است. از جدول 2 مشخص است که این مایع برش بر پایه آب است ، جزء اصلی روغن معدنی است ، حاوی کلر نیست و الزامات ماشینکاری آلیاژهای نیکل را برآورده می کند. این مایع برش می تواند نیازهای نیکل را برآورده کند ماشینکاری آلیاژ.

6. برنامه نویسی نرم افزار Gibbscam

GibbsCAM یک نرم افزار CAM برای ماشینکاری قطعات cnc ، به ویژه راه حل های پردازش CAM در زمینه چرخش و فرز است. علاوه بر چرخش و فرز ، از فرزکاری 2 محوره تا 5 محور ، تراشکاری ، فرزکاری متصل به چند کار و برش سیم نیز پشتیبانی می کند. بزرگترین ویژگی آن رابط کاربری مختصر آن است ، یادگیری و استفاده از آن آسان است و حالت عملکرد با عادات صنایع دستی ما بسیار مطابقت دارد. در ژوئن 2008 وارد بازار چین شد. شرکت ما این نرم افزار را در جولای 2009 خریداری کرد. این نرم افزار عمدتاً در مراکز تراش دیجیتال ، فرز دیجیتال ، کامپوزیت تراشکاری و پنج محور ماشین استفاده می شود. این نوع تجهیزات دارای تراشکاری ، فرز و حفاری می باشد. ، خسته کننده ، پرش (شکاف) و سایر توابع ، با محورهای X ، Y ، Z ، C ، E و A. از نرم افزار CAM می توان برای هرگونه اتصال چند محور برای تحقق بخشیدن به پردازش قطعات مختلف پیچیده استفاده کرد. با تنوع و پیچیدگی قسمت های جدید ، استفاده از نرم افزار برنامه نویسی برای برنامه نویسی NC ضروری است. مسیر ابزار قسمت باریک شفت در شکل 4 نشان داده شده است.

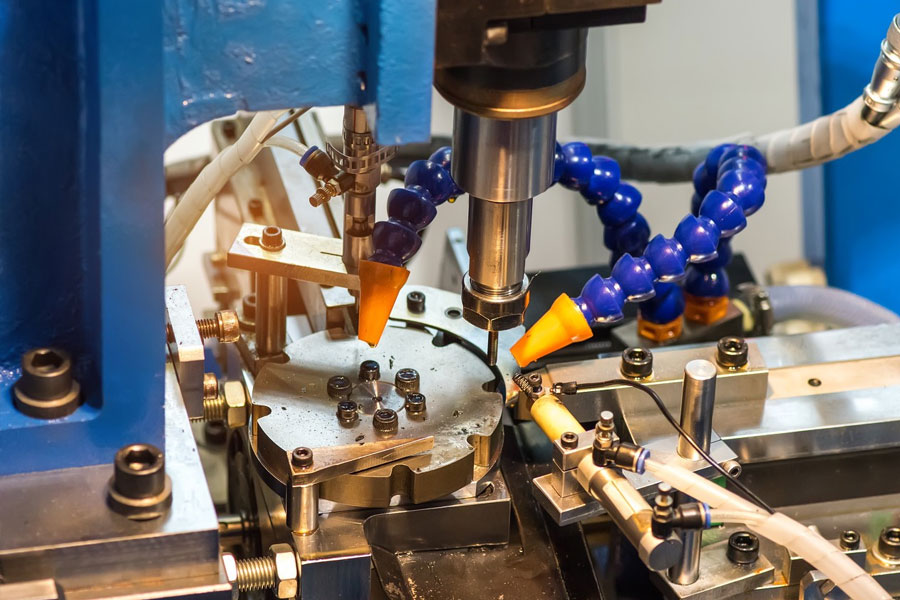

7. چرخش تجزیه و تحلیل تأیید پردازش

از آنجا که چرخش اتوماتیک برش متعلق به چرخش یک برش در محل است ، نیروی برش زیاد است ، که باعث می شود قطعات به راحتی تغییر شکل داده و کیفیت سطح ضعیف شود. لازم است هر قسمت را بررسی کنید ، تغییرات را در زمان تغییر دهید و پارامترهای برنامه و جبران ابزار را تغییر دهید. در عین حال ، از آنجا که تجهیزات پردازش یک ماشین اتوماتیک برش طولی است ، تجهیزات ماشینکاری خشن و خوب را تقسیم نمی کنند و تمام دقت ابعادی در یک گذر پردازش می شود ، بنابراین الزامات بالاتری بر عملکرد ابزار اعمال می شود.

هنگام برش آلیاژ نیکل-کروم-نیکل-سیلیکون ، دمای برش زیاد است ، دوام ابزار کم است و سرعت برش بیشترین تأثیر را بر دمای برش دارد. به طور کلی ، ابزار کاربید سیمانی در 650 ~ 750 kept نگهداری می شود. از طریق چندین آزمایش چرخشی ، پارامترهای برش زیر بدست می آید:

1) سرعت برش vc

سرعت برش بیشترین تأثیر را بر دوام ابزار دارد. بهتر است سرعت برش را در شرایط حداقل ساییدگی ابزار تنظیم کنید. می توان آن را با توجه به سختی و عمق برش مواد برش مختلف تنظیم کرد. سعی کنید سرعت برش کمتری را برای پردازش آلیاژهای نیکل انتخاب کنید. به طور کلی ، آسیاب خشن 20-50 متر در دقیقه و آسیاب خوب 40-70 متر در دقیقه است.

2) مقدار خوراک f

نرخ تغذیه تأثیر کمی بر دوام ابزار دارد. در صورت اطمینان از زبری سطح ماشینکاری ، می توان نرخ تغذیه بیشتری را انتخاب کرد. به طور کلی ، 0.003 ~ 0.006mm/r را می توان انتخاب کرد ، و نرخ تغذیه نمی تواند زیاد باشد. بیش از حد باعث سایش سریعتر ابزار ، افزایش نیروی برش و تغییر شکل قطعات می شود. بنابراین ، به طور کلی نباید بیشتر از 0.006 میلی متر در دور باشد.

3) عمق برش ap

عمق برش کمترین تأثیر را بر دوام ابزار دارد. به طور کلی ، ابتدا می توان از عمق برش بزرگتری استفاده کرد ، که می تواند از برش نوک ابزار در لایه سخت شده جلوگیری کند ، و همچنین می تواند طول کار لبه ابزار را افزایش دهد ، که برای اتلاف گرما مفید است. تحمل ابعادی ، عمق برش برابر خالی منهای اندازه قطعه است و نمی توان آن را به صورت دستی تنظیم کرد.

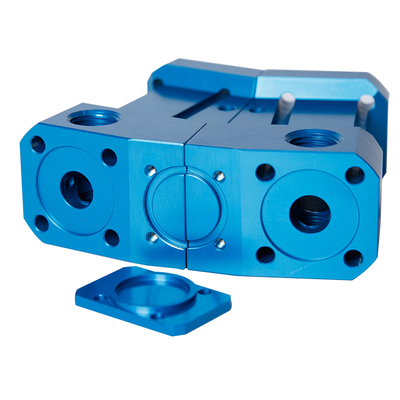

با استفاده از تیغه های مخصوص پردازش آلیاژ نیکل Kyocera و تیغه های آلیاژ نیکل مخصوص Sandvik برای تأیید پردازش ، نتایج ماشینکاری قطعات cnc در شکل 5 و 6 نشان داده شده است. جلوه سطحی قطعات خوب است و ابزار هیچ گونه سایش آشکاری ندارد. زبری قطعات پردازش شده توسط تیغه های Sandvik زیاد است ، که نمی تواند الزامات نقشه ها را برآورده کند. بنابراین ، تیغه های Kyocera برای تیغه های دایره ای بیرونی استفاده می شود. اگر یک نام تجاری نیاز به تعمیر دارد ، تیغه های Kyocera ترجیح داده می شوند.

8. خلاصه

با هدف این مشکل که مخاطبین آلیاژ نیکل-کروم-نیکل-سیلیکون توانایی پردازش را ندارند ، این مقاله از جنبه های ابزار و پارامترهای فرآیند شروع می شود ، بسیاری از آزمایشات فرایند را انجام می دهد ، ابزاری مناسب برای نیکل-کروم پیدا می کند- پردازش آلیاژ نیکل-سیلیکون ، پارامترهای پردازش را بهینه می کند و مشکل را حل می کند. به منظور حل مشکل پردازش آلیاژ نیکل-کروم-نیکل-سیلیکون ، کارگاه قادر به پردازش مواد از عدم توانایی در پردازش آن بوده است. برای اولین بار ، این قابلیت را دارد که مواد آلیاژ نیکل-کروم-نیکل-سیلیکون را پردازش کند ، که کیفیت پردازش و کارایی ماشینکاری cnc قطعات را تا حد زیادی بهبود می بخشد. تولید دسته ای کنتاکت های آلیاژی پایه و اساس را ایجاد کرد.

پیوند به این مقاله تحقیق در مورد فن آوری چرخش شفت باریک آلیاژ Ni-Si

بیانیه تجدید چاپ: اگر دستورالعمل خاصی وجود ندارد ، همه مقالات این سایت اصلی هستند. لطفاً منبع چاپ مجدد را ذکر کنید: https: //www.cncmachiningptj.com/,thanks

فروشگاه PTJ CNC قطعاتی با ویژگی های مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز 5 محور CNC موجود است.ماشینکاری آلیاژ دمای بالا دامنه شامل ماشینکاری inconel,ماشینکاری مونل,ماشینکاری Geek Ascology,ماشینکاری کپور 49,ماشینکاری Hastelloy,ماشینکاری Nitronic-60,ماشینکاری Hymu 80,ماشینکاری فولاد ابزار،و غیره.،. ایده آل برای کاربردهای هوافضا.ماشینکاری CNC قطعاتی با خصوصیات مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز CNC 3 محوره و 5 محوره موجود. ما برای ارائه کمترین هزینه خدمات برای کمک به شما در رسیدن به هدف خود ، استراتژی خواهیم زد ، خوش آمدید با ما تماس بگیرید ( sales@pintejin.com ) مستقیماً برای پروژه جدید شما.

فروشگاه PTJ CNC قطعاتی با ویژگی های مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز 5 محور CNC موجود است.ماشینکاری آلیاژ دمای بالا دامنه شامل ماشینکاری inconel,ماشینکاری مونل,ماشینکاری Geek Ascology,ماشینکاری کپور 49,ماشینکاری Hastelloy,ماشینکاری Nitronic-60,ماشینکاری Hymu 80,ماشینکاری فولاد ابزار،و غیره.،. ایده آل برای کاربردهای هوافضا.ماشینکاری CNC قطعاتی با خصوصیات مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز CNC 3 محوره و 5 محوره موجود. ما برای ارائه کمترین هزینه خدمات برای کمک به شما در رسیدن به هدف خود ، استراتژی خواهیم زد ، خوش آمدید با ما تماس بگیرید ( sales@pintejin.com ) مستقیماً برای پروژه جدید شما.

- ماشینکاری 5 محور

- تراش تراش

- چرخش CNC

- صنایع ماشینکاری

- فرآیند ماشینکاری

- درمان سطحی

- ماشینکاری فلز

- ماشینکاری پلاستیک

- قالب متالورژی پودر

- قالب ریخته گری

- گالری قطعات

- قطعات فلزی خودرو

- قطعات ماشین آلات

- LED هیت سینک

- قطعات ساختمان

- قطعات موبایل

- قطعات پزشکی

- قطعات الکترونیکی

- ماشینکاری خیاطی

- قطعات دوچرخه

- ماشینکاری آلومینیوم

- ماشینکاری تیتانیوم

- ماشینکاری فولاد ضد زنگ

- ماشینکاری مس

- ماشینکاری برنجی

- ماشینکاری فوق آلیاژی

- ماشین کاری پیک

- ماشینکاری UHMW

- ماشینکاری یک طرفه

- ماشینکاری PA6

- ماشینکاری PPS

- ماشینکاری تفلون

- ماشینکاری اینکونل

- ماشینکاری فولاد ابزار

- مواد بیشتر