کاربرد سیستم سروو AC در خط شکل دهی سرد رول

کاربرد سیستم سروو AC در خط شکل دهی سرد رول

|

معرفی فرایند پیش پانچ و فن آوری برش توقف هیدرولیک در خط تولید سرد سرد ستون قفسه نه تنها محدوده طراحی و دقت ساخت شکل سطح مقطع ستون قفسه را گسترش می دهد ، بلکه الزامات زیر را نیز برآورده می کند. طراحی و مونتاژ سیستم ساختار فولادی قفسه ای و بهینه سازی. مکانیزم ترکیب ساختار فولادی قفسه ، به ویژه هنگامی که سیستم انبار سه بعدی بالا می رود و به طور گسترده ای در کشور ما توسعه می یابد ، الزامات زیادی را برای دقت موقعیت سوراخ ارائه می دهد و کنترل طول ستون قفسه. |

1.2 این مقاله به تجزیه و تحلیل و بحث در مورد دستگاه های کنترل پیش از پانچ و هیدرولیک خط تولید ورق خمشی ستون قفسه وارد شده با استفاده از اصل کنترل سروو AC می پردازد و برای دستیابی به هدف و الزامات کنترل دقت موقعیت بالا در بسیاری از سرما تلاش می کند. مناسبت های خم شدن همسالان را تشویق کنید.

2. اصل کار خط خم شدن سرد قفسه

2.1 فرایند اصلی تولید و ترکیب تجهیزات خط تشکیل رول سرد قفسه:

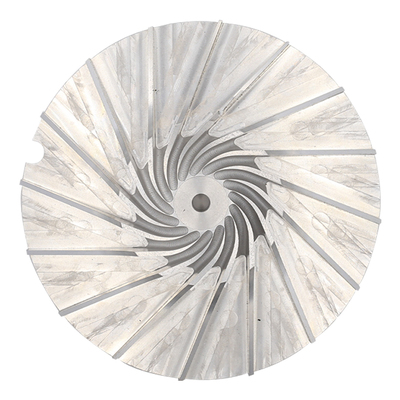

2.1.1 فرایند تولید کلی اجزای قفسه عبارتند از: uncoiling ، leveling ، تغذیه سرو ، مشت زدن ، شکل دهی ، نورد ، صاف کردن ، برش به طول ، بسته بندی ، درمان پس از سمپاشی و غیره.

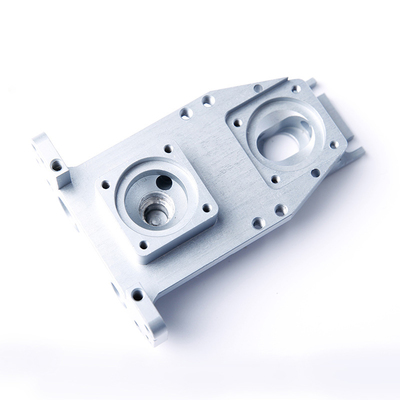

2.1.2 تجهیزات مربوطه عبارتند از: خنک کننده ، دستگاه تسطیح ، دستگاه تغذیه سرو ، پرس ، دستگاه برش هیدرولیک سر صاف کننده سر نورد خم کن سرد و بالر ایستگاه هیدرولیک یا سایر تجهیزات کمکی + سیستم کنترل الکتریکی و غیره.

2.2 اصل اساسی سیستم کنترل سروو AC خط تشکیل رول سرد قفسه:

همانطور که در شکل 1 نشان داده شده است.

2.3 این سیستم از پنج بخش تشکیل شده است، یعنی کامپیوتر، کارت کنترل درایو سروو، سیستم کنترل سرعت سروو AC، تشخیص و بازخورد سنسور و سیستم اجرای عملیات اصلی کمکی. برنامه کنترل اصلی فقط چند صد K است که تحت سیستم عامل DOS اجرا می شود، میکروکامپیوتر کنترل اصلی از طریق درگاه چاپ LP1 به کارت کنترل درایو سروو متصل می شود و دستورات موقعیت یا سرعت را از طریق خط داده، تنظیم تطبیقی یا تنظیم می کند. تنظیم پارامترهای تنظیم PID، بعد از شکل را ببینید، و تبدیل دیجیتال به آنالوگ را انجام دهید، سیگنال آنالوگ ± 10 ولت را از طریق برد کنترل مربوطه خارج کنید و سروو موتور را پس از تقویت توسط سروو تقویت کننده AC هدایت کنید. سیستم بازخورد کنترل موقعیت حلقه نیمه بسته یا حلقه بسته توسط موتور افزایش می یابد محور پایان. رمزگذار کمی فوتوالکتریک سیگنال هایی را برای تکمیل بازخورد موقعیت سیستم سروو موقعیت فراهم می کند. عنصر حسگر در رمزگذار فتوالکتریک حلقه بازخورد موقعیت ، تغییرات جابجایی زمان واقعی قطعات متحرک را در قالب پالس های دیفرانسیل فاز A و B به سایت منتقل می کند. شمارش پالس رمزگذار در ایستگاه کنترل برای به دست آوردن اطلاعات موقعیت دیجیتال انجام می شود. پس از محاسبه میکرو کامپیوتر کنترل انحراف بین موقعیت داده شده و موقعیت واقعی ، استراتژی کنترل PID مربوطه با توجه به محدوده انحراف اتخاذ می شود و عملکرد کنترل دیجیتال از طریق تبدیل دیجیتال به آنالوگ به آنالوگ تبدیل می شود. کنترل ولتاژ و خروجی آن به تقویت کننده سروو ، و در نهایت حرکت موتور را تنظیم کنید ، مقدار مورد نظر کنترل موقعیت یابی بازخورد حلقه بسته مکرر را تکمیل کنید و خطای کوچک و موقعیت یابی موقعیت دقیق در اصل کنترل را درک کنید. سپس برنامه کنترل اصلی عملکرد سیستم اجرای عملیات کمکی اصلی فرمان را برای تکمیل عملیات ترمز مکانیکی خاص ، حرکت مشت زدن با فشار ، حرکت برشی توقف هیدرولیکی و غیره صادر می کند.

2.4 ویژگیهای اصلی این واحد: هزینه سرمایه گذاری یکبار بالا ، توان سروو AC زیاد محدودیت های خاصی دارد ، اما هزینه عملیاتی بعدی کم است ، به ویژه میزان عملکرد بالای اجزای قفسه ، دقت بالای محصول ، دامنه کاربرد وسیع و افزودن زیاد مقدار خروجی

3. تجزیه و تحلیل و کارکرد دستگاه تغذیه کننده و پانچ اتوماتیک

3.1 دستگاه تغذیه خودکار فرآیند پیش پانچ خط تولید تشکیل خمش سرد ستون قفسه از یک جفت بالا و پایین غلتک راهنمای φ75 تشکیل شده است. نیروی کار اصلی از یک موتور سروو AC می آید که به اصطکاک بین صفحه مواد و غلتک های راهنمای بالا و پایین متکی است. تغذیه اجباری، سوراخ های توزیع فولاد نواری ستون قفسه بر روی پرس مهر زده می شود. طرح اصلی در شکل 2 نشان داده شده است. این دستگاه در اصل به عنوان یک سیستم کنترل سروو 3.7 کیلووات پرودر، ایالات متحده آمریکا طراحی شده است. بعداً به دلیل توسعه محصولات جدید، بار انتقال کار افزایش یافت و طبق اصل کاری که در شکل 2 نشان داده شده است، کنترل موقعیت بین قسمت کنترل قدرت و کنترل سروو AC عمدتاً توسط سیگنال آنالوگ ± 10 ولت انجام می شود. ، در سیستم سروو AC محدودیت برق وجود ندارد و در اصل قابل تعویض است. این سروو کنترل کننده AC و سروو موتور AC پشتیبانی کننده سروو تقویت کننده 5KW مدل MR-J2S سری شرکت میتسوبیشی است و با توجه به الزامات دقت تولید اجزای قفسه مربوطه و تعیین دقت کنترل سروو: ± 0.1، سپس نسبت محیط غلتک اندازه گیری به محدوده دقت اندازه گیری تقریباً 1178 است. رمزگذارهای چرخشی بالاتر از 1200PPR باید استفاده شوند و الزامات کنترل دقت موقعیت را می توان به خوبی در چهار سال بعدی استفاده به دست آورد.

3.2 سیستم سروو میتسوبیشی MR-J2 دارای ویژگی های پاسخگویی خوب ماشین ، پایداری با سرعت پایین و تنظیم حالت مطلوب از جمله سیستم های مکانیکی است. پاسخ فرکانس سرعت بالاتر از 550HZ است که برای موقعیت های موقعیت یابی با سرعت بسیار مناسب است. برای تجهیزات با افزایش بار بار نسبت اینرسی و چقرمگی ضعیف.

3.3 دستگاه تغذیه خودکار عمدتا از ساختار نشان داده شده در شکل 3 تشکیل شده است. (1) سنسور فوتوالکتریک 1# عمدتاً وضعیت کمربند فولادی را که وارد منطقه کار پرس می شود ، مانند: مواد اضافی ، کمبود مواد ، و غیره.؛ serسرو موتور از طریق موتور به سمت پایین هدایت می شود چرخ دنده جعبه غلتک تغذیه قدرت انتقال را منتقل می کند. این چرخ دندهنسبت انتقال جعبه i و سرعت موتور سرعت تغذیه و موقعیت سیستم را تعیین می کند. (3) رمزگذار چرخشی سیگنال موقعیتی را که توسط غلتک راهنمای بالا از طریق حرکت با ورق ارسال می شود اندازه گیری می کند. braترمز مکانیکی متوجه موقعیت می شود موقعیت عقب ثابت است. sensor سنسور فوتوالکتریک 2# انتقال سیگنال موقعیت مورد نیاز توسط کنترل کار پرس را درک می کند. mold قالبهای بالا و پایین متوجه سوراخ شدن موقعیت سوراخ می شوند. تطبیق تناژ مشت زدن پرس ، مطابقت دقت ابزار ماشین یا قالب و غیره مورد نیاز است.

3.4 مقدار مرحله تغذیه خاص هر قالب با تنظیم تعداد مربوط به تعداد پالس شمارش یا مقایسه مقدار تبدیل طول توسط رایانه تعیین می شود و با بازخورد اندازه گیری غیرفعال رمزگذار زاویه متصل به غلتک راهنمای بالا هماهنگ می شود تا متوجه شود این مهر زنی قابل تنظیم ، با دقت بالا و بدون انباشته بدون خطای مرحله مهر زنی از مواد ورق خطای انباشته شده توسط الگوریتم جبران خطا که در برنامه یا تصحیح دستی تنظیم شده است کنترل می شود تا فاصله سوراخ با کیفیت بالا ستون قفسه را تضمین کند. تمرین بسیار کاربردی ثابت شده است.

3.5 دستگاه تغذیه اتوماتیک در سیستم تجهیزات ، نواقص تغذیه دستی کمربند فولادی تخت پیش بازکن ستون قفسه را برطرف می کند. این ویژگی های عملکرد ساده ، کار قابل اعتماد و دقت کنترل بالا را دارد. می تواند بهره وری نیروی کار را تا حد زیادی بهبود بخشد. این دستگاه می تواند 70 بار با یک پرس سریع و با دقت بالا به این هدف برسد. فرکانس کار را می توان به دو قسمت تقسیم کرد و فشار کار می تواند به بیش از 2500KN برسد که می تواند یک سیستم عامل مستقل تشکیل دهد.

4. تجزیه و تحلیل و اصل کار دستگاه برش قفسه

4.1 اصل کنترل اصلی یکسان است و دارای یک سیستم واحد است. ویژگی های آن عبارتند از: سیگنال عددی موقعیت سوراخ روی ستون قفسه توسط سوئیچ فوتوالکتریک بازتابنده اندازه گیری می شود. در تعداد معینی از حفره ها ، برنامه کنترل اصلی داخلی تعداد حالت اندازه گیری حفره ها را به حالت اندازه گیری طول تبدیل می کند و به طور مشابه بازخورد موقعیت و کنترل موقعیت سیستم سروو موقعیت را تکمیل می کند. میکرو رایانه کنترل اصلی ، انحراف بین موقعیت داده شده و موقعیت واقعی را محاسبه کرده و آن را در زمان تنظیم می کند. سروو موتور AC حرکت می کند و موقعیت مقدار مورد نظر را تکمیل می کند ، حرکت اصلی متوقف می شود و دستگاه برش هیدرولیکی را برای کنترل شیر برقی هدایت می کند دریچه ایجاد توالی کاری قطع شده ؛

4.2 تفاوت اصلی بین حالت کنترل برش هیدرولیک و حالت کنترل برش پرنده: ① دقت کنترل برش هیدرولیک بالا است و بالاترین دقت کنترل: ± حدود 0.1 میلی متر و بدون خطای تجمعی است. به طور عمده در رمزگذار فتوالکتریک افزایشی غیرفعال منعکس شده با دقت بالا و الزامات توالی کنترل، سرمایه گذاری یک بار تجهیزات بالا است. اما بازده بار اول زیاد است، میزان استفاده از مواد بالا است، و کنترل برشی پروازی نیاز به افزایش دستگاه پیگیری و تنظیم مجدد دارد، و سیستم کنترل نسبتاً ساده است. ②در اصل کنترل، برش توقف هیدرولیک دقت کنترل مطلق است، خطای اختلاف سرعت وجود ندارد، و غیره، برش پرواز دقت کنترل نسبی است، که خطای نسبی بین موقعیت برشی و حرکت قطعه کار است، به دلیل عدم قطعیت قانون عملکرد سرعت یا نوسانات مقاومت واحد و بار کاری. سرعت حرکت اصلی کنترل برش پرواز نسبتاً ثابت است، که برای تنظیم و تنظیم پارامترهای عملیاتی تجهیزات جوشکاری پشتیبانی میکند. منحنی حرکت اصلی حالت کنترل برش توقف هیدرولیک پیچیدهتر است و حالتهای تبدیل با سرعت کم و توقف حرکت گاهی طولانیتر از زمان کالیبراسیون دارند. ④ راندمان تولید بسیار متفاوت است و راندمان تولید برش پرنده بالا است و کنترل تولید آسان است. ⑤ الزامات نگهداری تجهیزات و کنترل عملیات کاملاً متفاوت است. ⑥ حالت برش هیدرولیک برای حل عیوب برش مانند تغییر شکل برش و برگشت پروفیل های شکل سرد مساعدتر است. به طور خلاصه، لازم است حالتهای عملیاتی کنترل تجهیزات معقول با توجه به ویژگیهای محصولات سرد شکل داده شود تا حداکثر سود حاصل شود.

5 چندین مشکل اصلی در طراحی سیستم کنترل

5.1 دقت کنترل سیگنال ورودی: نسبت محیط غلتک اندازه گیری به محدوده دقت اندازه گیری در نهایت دقت کنترل تولید محصول را تعیین می کند. محصول با نسبت بزرگتر باید تا حد امکان انتخاب شود و مواد غلطک اندازه گیری مناسب و تماس بین غلطک اندازه گیری و قسمت سرد شکل انتخاب شود. میرایی و ضریب ارتجاعی برای افزایش ضریب اصطکاک و فشار تماس برای جلوگیری از خطای لغزش در فرایند اندازه گیری.

5.2 دقت کنترل سیگنال خروجی: تفاوت الگوریتم کنترل PID حلقه موقعیت ، دقت کنترل و نتایج بدست آمده توسط کنترل PID را تعیین می کند. به عنوان مثال ، روش راه حل دارای روش پاسخ گام است و سه ویژگی عمل با توجه به ویژگی های کنترل اتخاذ می شود: 1) ، فقط کنترل متناسب وجود دارد. 2) ، کنترل PI ؛ 3) ، کنترل PID ؛ و محاسبه PID را با توجه به شکل سرعت و فرمول محاسبه دیفرانسیل مقدار اندازه گیری شده انجام دهید و محاسبه و کنترل عملکرد مثبت و منفی را تحت الزامات دقت مربوطه انجام دهید.

5.3 تنظیم پارامترهای سیستم PID: میکرو کامپیوتر اصلی کنترل ، پارامترهای PID را به کارت کنترل ارسال می کند تا ببیند آیا پارامترهای داده شده الزامات سیستم کنترل را برآورده می کند یا خیر. این فرآیند باید با تنظیم پارامترها انجام شود. وظیفه اصلی تنظیم پارامترها تعیین K ، A ، B و تایمر دوره نمونه گیری است. ضریب نسبی K افزایش می یابد ، به طوری که سیستم درایو سروو حساس است و سریعتر پاسخ می دهد. با این حال ، اگر بیش از حد بزرگ باشد ، باعث نوسان می شود و زمان تنظیم طولانی تر می شود. ضریب انتگرال A افزایش می یابد ، می تواند خطای حالت پایدار سیستم را حذف کند ، اما ثبات کاهش می یابد. کنترل دیفرانسیل B می تواند ویژگی های دینامیکی را بهبود بخشد ، فراتر رفتن را کاهش داده و تایمر زمان تنظیم را کوتاه کند. فرآیند تنظیم خاص نیاز به بهبود الگوریتم کنترل و روش تنظیم پارامترهای دستگاه PID حلقه موقعیت دیجیتال دارد تا پارامترهای سازگاری در محل و تنظیمات واقعی تنظیمات در محل را تنظیم کرده و آنها را جداگانه با توجه به محصولات یا بارهای مختلف تنظیم کند. شرایط ، در غیر این صورت فرآیند کنترل موقعیت به راحتی شکل می گیرد. پدیده نوسان همانطور که در تنظیم تنظیمات باز در برنامه طراحی نشان داده شده است.

5.4 دقت مکانیکی سیستم در محدوده خطای خاصی کنترل می شود و می توان دقت کنترل الکتریکی را بهبود بخشید. همراه با سیستم درایو سروو AC با عملکرد بالا ، می تواند الزامات کنترل موقعیت با دقت بالا را در بسیاری موارد برآورده کند و همچنین کارایی موقعیت یابی را بهبود بخشد. و دقت.

5.5 برنامه اصلی یک سیستم کنترل سروو AC است که بر اساس پلت فرم توسعه رایانه طراحی شده است. عملکردهای اصلی عبارتند از: گفتگوی انسان و ماشین برای تنظیم داده های تولید محصول ، تنظیمات پارامتر دستگاه و تنظیم پارامتر PID و غیره. برای انجام انتقال و پردازش داده ها بین کامپیوتر و ماژول ها ، و الگوریتم کنترل PID حلقه موقعیت و کنترل حرکت موتور سروو ، درک عملکرد تجهیزات مختلف مرتبط و غیره. موارد دیگر مانند: تنظیم و تنظیم فاصله مرحله مهر زنی ، تنظیم مربوط به هر تعداد پالس خروجی تحت مقدار طول معین ، دقت کنترل پرس ، دقت تغذیه سروو و تنظیم و تنظیم مقدار طول تغذیه سروو همه طراحی باز هستند.

5.6 در طراحی برنامه اصلی بخشهای برنامه هشدار خرابی برخی تجهیزات در نظر گرفته می شود که عملکرد تجهیزات و کنترل کیفیت تولید محصول را تا حد زیادی بهبود می بخشد و همچنین زمان بازرسی خرابی تجهیزات را تا حدودی کاهش می دهد.

نتیجه 6

6.1 کاربرد عملی نشان می دهد که انتخاب یک سیستم سروو AC منطقی می تواند الزامات سیستم کنترل را با سرعت پاسخ سریع ، دقت سرعت بالا و استحکام قوی برآورده سازد. دقت کنترل موقعیت واقعی برنامه تا حدود 0.1 میلی متر است و می تواند از خطاهای تجمعی جلوگیری کند. این سیستم کنترلی را می توان در تولید سری بازکن با دقت بالا از محصولات فولادی سرد شکل ، به ویژه محصولات مشابه ستون های قفسه ، یعنی خط تولید سرد برای عمودی های فولادی سرد شکل و سوراخ های پیش سوراخ شده با موقعیت سوراخ با دقت بالا در طرفین.

6.2 سیستم سروو AC که روی خط تولید قفسه سرد ساخته شده است می تواند در واقع به دقت کنترل موقعیت بالا دست یابد. و حالت پیش پانچ و حالت برش توقف هیدرولیکی را می توان به طور مستقل استفاده کرد ، مانند فرایند تولید تیر قفسه ، حالت پیش مشت زدن و غیره وجود ندارد.

پیوند به این مقاله کاربرد سیستم سروو AC در خط شکل دهی سرد رول

بیانیه تجدید چاپ: اگر دستورالعمل خاصی وجود ندارد ، همه مقالات این سایت اصلی هستند. لطفاً منبع چاپ مجدد را ذکر کنید: https: //www.cncmachiningptj.com/,thanks

فروشگاه PTJ CNC قطعاتی با ویژگی های مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز 5 محور CNC موجود است.ماشینکاری آلیاژ دمای بالا دامنه شامل ماشینکاری inconel,ماشینکاری مونل,ماشینکاری Geek Ascology,ماشینکاری کپور 49,ماشینکاری Hastelloy,ماشینکاری Nitronic-60,ماشینکاری Hymu 80,ماشینکاری فولاد ابزار،و غیره.،. ایده آل برای کاربردهای هوافضا.ماشینکاری CNC قطعاتی با خصوصیات مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز CNC 3 محوره و 5 محوره موجود. ما برای ارائه کمترین هزینه خدمات برای کمک به شما در رسیدن به هدف خود ، استراتژی خواهیم زد ، خوش آمدید با ما تماس بگیرید ( sales@pintejin.com ) مستقیماً برای پروژه جدید شما.

فروشگاه PTJ CNC قطعاتی با ویژگی های مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز 5 محور CNC موجود است.ماشینکاری آلیاژ دمای بالا دامنه شامل ماشینکاری inconel,ماشینکاری مونل,ماشینکاری Geek Ascology,ماشینکاری کپور 49,ماشینکاری Hastelloy,ماشینکاری Nitronic-60,ماشینکاری Hymu 80,ماشینکاری فولاد ابزار،و غیره.،. ایده آل برای کاربردهای هوافضا.ماشینکاری CNC قطعاتی با خصوصیات مکانیکی عالی ، دقت و تکرار از فلز و پلاستیک تولید می کند. فرز CNC 3 محوره و 5 محوره موجود. ما برای ارائه کمترین هزینه خدمات برای کمک به شما در رسیدن به هدف خود ، استراتژی خواهیم زد ، خوش آمدید با ما تماس بگیرید ( sales@pintejin.com ) مستقیماً برای پروژه جدید شما.

- ماشینکاری 5 محور

- تراش تراش

- چرخش CNC

- صنایع ماشینکاری

- فرآیند ماشینکاری

- درمان سطحی

- ماشینکاری فلز

- ماشینکاری پلاستیک

- قالب متالورژی پودر

- قالب ریخته گری

- گالری قطعات

- قطعات فلزی خودرو

- قطعات ماشین آلات

- LED هیت سینک

- قطعات ساختمان

- قطعات موبایل

- قطعات پزشکی

- قطعات الکترونیکی

- ماشینکاری خیاطی

- قطعات دوچرخه

- ماشینکاری آلومینیوم

- ماشینکاری تیتانیوم

- ماشینکاری فولاد ضد زنگ

- ماشینکاری مس

- ماشینکاری برنجی

- ماشینکاری فوق آلیاژی

- ماشین کاری پیک

- ماشینکاری UHMW

- ماشینکاری یک طرفه

- ماشینکاری PA6

- ماشینکاری PPS

- ماشینکاری تفلون

- ماشینکاری اینکونل

- ماشینکاری فولاد ابزار

- مواد بیشتر