راهنمای جامع انواع مختلف ابزارهای برش تراش برای چرخش، حفاری، رو به رو، پخ زدن، و عملیات بیشتر

2023-10-30

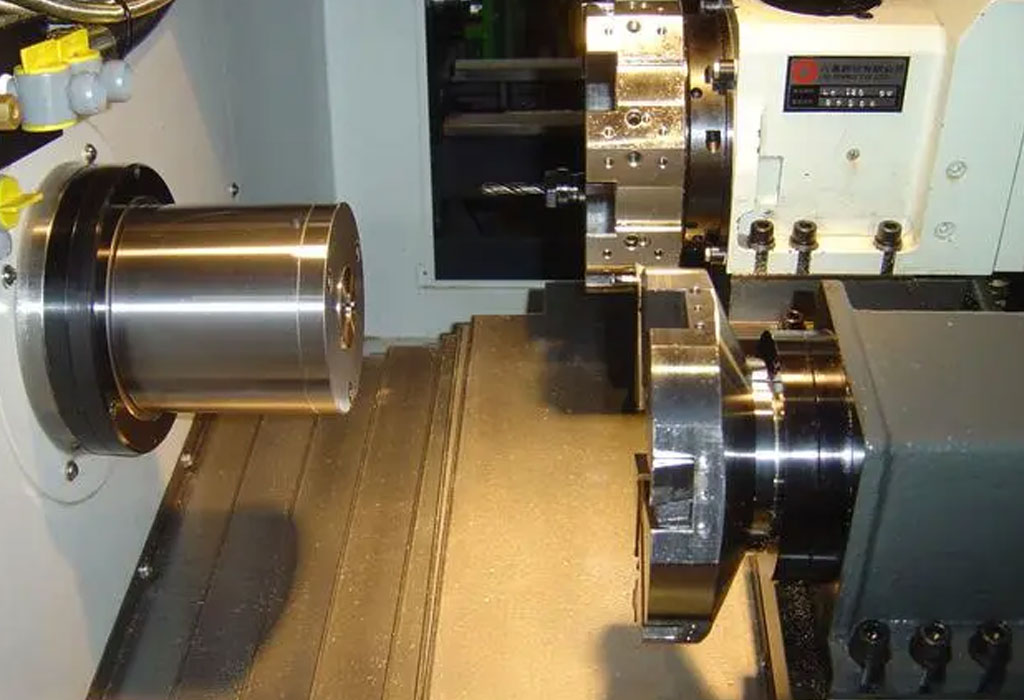

ماشینهای تراش برای قرنها بخش اساسی ماشینکاری بودهاند و امکان ایجاد اجزای استوانهای دقیق و پیچیده را فراهم میکنند. یکی از عوامل کلیدی که موفقیت عملیات تراش را تعیین می کند، انتخاب و استفاده از ابزار برش است. این ابزارها در شکل ها، اندازه ها و مواد بسیار متنوعی هستند که هر کدام برای کارهای خاصی مانند چرخش، خسته کننده، رو به رو، پخ زدن و غیره طراحی شده اند. در این راهنمای جامع، دنیای ابزارهای برش تراش را بررسی خواهیم کرد، انواع، ویژگیها، کاربردها و بهترین روشها را برای نتایج بهینه ماشینکاری بررسی میکنیم. چه شما یک مبتدی باشید که به دنبال یادگیری اصول اولیه هستید یا یک ماشینکار با تجربه که به دنبال گسترش دانش خود هستید، هدف این مقاله ارائه بینشهای ارزشمندی در مورد دنیای پیچیده ابزارهای برش تراش است.

بخش 1: ابزارهای تراشکاری

عملیات تراشکاری سنگ بنای ماشینکاری تراش است که نقش اساسی در ایجاد اجزای استوانه ای با دقت و دقت ایفا می کند. این عملیات شامل برداشتن مواد از قطعه کار با چرخاندن آن در برابر ابزار برشی است که معمولاً روی یک دوک نصب شده است. چرخش در صنایع مختلف از جمله خودروسازی، هوافضا، تولید و غیره بسیار اساسی است و آن را برای درک ابزارهای مورد استفاده در این فرآیند بسیار مهم می کند. ابزار تراش، در زمینه ماشینکاری تراش، ابزارهای برشی هستند که قطعات کار را در حین عملیات تراشکاری شکل داده و اصلاح می کنند. آنها در طیف گسترده ای از اشکال، مواد و هندسه برای مطابقت با نیازها و مواد مختلف وجود دارند. درک اهمیت ابزارهای تراشکاری و انواع مختلف آنها برای دستیابی به نتایج مطلوب ماشین کاری ضروری است.1.2. انواع ابزار تراش

ابزار تراش در انواع مختلفی موجود است که هر کدام برای برآوردن نیازهای ماشینکاری خاص طراحی شده اند. بیایید چند دسته بندی رایج را بررسی کنیم:- 1.2.1. ابزارهای فولادی پرسرعت (HSS): ابزارهای فولادی پرسرعت (HSS) برای دههها جزء اصلی ماشینکاری بودهاند. آنها به دلیل تطبیق پذیری خود مشهور هستند، زیرا می توانند به طور موثر مواد مختلفی از جمله فلزات آهنی و غیر آهنی، پلاستیک و حتی چوب را برش دهند. ابزارهای HSS می توانند سختی و توانایی برش خود را در دماهای بالا حفظ کنند و برای چرخش با سرعت بالا مناسب باشند.

- 1.2.2. ابزارهای درج کاربید: ابزارهای درج کاربید به دلیل سختی استثنایی و مقاومت در برابر سایش محبوبیت پیدا کرده اند. این ابزارها دارای درج های کاربید قابل تعویض هستند که لبه های برش تیز و عمر ابزار را افزایش می دهند. آنها برای چرخاندن مواد سخت مانند فولاد ضد زنگ عالی هستند، ماشینکاری چدنو آلیاژهای عجیب و غریب. ابزارهای درج کاربید معمولاً در عملیات خشن و تکمیل استفاده می شود.

- 1.2.3. ابزار الماس: ابزارهای تراشکاری الماس از الماس مصنوعی به عنوان ماده برش استفاده می کنند. الماس ها به دلیل سختی خود مشهور هستند که این امر باعث می شود ماشینکاری دقیق از مواد بسیار سخت مانند سرامیک و شیشه. ابزارهای الماس برای کاربردهایی که نیاز به پرداخت سطحی و دقت ابعادی بالایی دارند ایده آل هستند.

- 1.2.4. ابزار سرمت: ابزار سرمت ترکیبی از سرامیک و فلز است که تعادلی بین سختی و چقرمگی ایجاد می کند. آنها برای ماشینکاری آلیاژهای با دمای بالا و فولادهای سخت شده مناسب هستند. ابزارهای سرمت در کاربردهای ماشینکاری با سرعت بالا برتری دارند، جایی که می توانند دمای بالا را تحمل کنند و عملکرد برش خود را حفظ کنند.

- 1.2.5. ابزارهای مکعبی بور نیترید (CBN): ابزارهای نیترید بور مکعبی (CBN) یکی از سخت ترین ابزارهای برش موجود هستند و بعد از الماس در رتبه دوم قرار دارند. آنها برای ماشینکاری فولادهای سخت شده و سوپرآلیاژها ایده آل هستند. ابزارهای CBN مقاومت در برابر سایش فوق العاده ای را ارائه می دهند و آنها را برای برش های مداوم و قطع شده در مواد چالش برانگیز مناسب می کند.

1.3. انتخاب ابزار چرخش مناسب

انتخاب ابزار تراشکاری مناسب یک تصمیم حیاتی است که بر موفقیت عملیات ماشینکاری تأثیر می گذارد. در اینجا فاکتورهای کلیدی وجود دارد که باید هنگام انتخاب ابزار تراشکاری در نظر بگیرید:- 1.3.1. سازگاری مواد: مواد قطعه کار یک عامل مهم در انتخاب ابزار است. مواد مختلف دارای سختی، سایندگی و هدایت حرارتی متفاوتی هستند. اطمینان حاصل کنید که ابزار انتخابی با مواد قطعه کار سازگار است تا از سایش زودرس یا خرابی ابزار جلوگیری شود.

- 1.3.2. هندسه ابزار: هندسه ابزار، از جمله شکل، زاویه چنگک و زوایای فاصله، به طور قابل توجهی بر عملکرد برش تأثیر می گذارد. الزامات خاص عملیات تراشکاری مانند خشن کردن یا تکمیل را در نظر بگیرید و ابزاری با هندسه مناسب برای بهینه سازی نتایج انتخاب کنید.

1.4. نکاتی برای چرخش موفق

دستیابی به عملیات تراشکاری موفق مستلزم توجه به جزئیات و دقت است. در اینجا چند نکته ضروری برای به حداکثر رساندن اثربخشی ابزار تراش وجود دارد:- 1.4.1. تنظیم و تراز مناسب ابزار: اطمینان حاصل کنید که ابزار به طور ایمن نصب شده و به درستی روی پایه ابزار تراش قرار گرفته است. هر گونه ناهماهنگی می تواند منجر به پوشش ضعیف سطح، افزایش سایش ابزار و کاهش دقت شود.

- 1.4.2. پارامترهای ماشینکاری و ملاحظات پایان سطح: پارامترهای برش مانند سرعت برش، سرعت تغذیه و عمق برش را با توجه به مواد قطعه کار و نوع ابزار تنظیم کنید. این پارامترها را با دقت کنترل کنید تا به سطح مورد نظر، دقت ابعادی و تخلیه تراشه دست یابید.

بخش 2: ابزارهای خسته کننده

2.1. مقدمه ای بر ابزارهای خسته کننده

عملیات خسته کننده جزء جدایی ناپذیر است فرآیند ماشینکاریes، امکان بزرگ شدن یا اصلاح دقیق سوراخ های موجود در قطعه کار را فراهم می کند. ابزارهای خسته کننده در صنایع مختلف چه ایجاد سوراخ هایی با اندازه دقیق در بلوک های موتور باشد و چه دستیابی به تلورانس های محکم در اجزای استوانه ای. در این بخش به دنیای ابزارهای خسته کننده مورد استفاده در ماشین کاری تراش خواهیم پرداخت. ابزارهای حفاری همانطور که از نامشان پیداست برای سوراخ کردن سوراخ ها با دقت بالا طراحی شده اند. آنها به ویژه زمانی مفید هستند که روشهای حفاری استاندارد ناکافی باشند یا زمانی که سوراخ باید دقیقاً با یک ویژگی موجود هماهنگ شود. درک اهمیت عملیات خسته کننده و به دست آوردن بینش در مورد انواع ابزارهای حفاری در دسترس برای دستیابی به نتایج دقیق ماشین کاری حیاتی است.2.2. انواع ابزارهای خسته کننده

ابزارهای خسته کننده طیف وسیعی از ابزارهای تخصصی را در بر می گیرند که هر کدام برای کاربردهای خاصی طراحی شده اند. بیایید چند دسته رایج از ابزارهای خسته کننده را بررسی کنیم:- 2.2.1. میله های حفاری: میله های حفاری همه کاره هستند و به طور گسترده در ماشینکاری تراش استفاده می شود. این ابزارهای باریک و کشیده می توانند به اعماق قطعات کار برسند و سوراخ ها را با دقت سوراخ کنند. میله های حفاری می توانند انواع مختلف درج را در خود جای دهند و آنها را برای عملیات خشن و تکمیل مناسب می کند.

- 2.2.2. سرهای حفاری: سرهای حفاری از نظر تنظیم قطر سوراخ انعطاف پذیری بیشتری را ارائه می دهند. آنها از بدنه ای تشکیل شده اند که ابزار برش را در خود جای می دهد و مکانیزمی برای تنظیمات افزایشی. این به ماشینکاران اجازه میدهد تا اندازه حفره را در طول فرآیند ماشینکاری دقیقاً کنترل کنند.

- 2.2.3. خشن کردن و تکمیل ابزار حفاری: در برخی موارد، عملیات حفاری به دو مرحله خشن کردن و تکمیل تقسیم می شود. ابزارهای حفاری زبر برای حذف مواد با نرخ تغذیه بالاتر طراحی شده اند، در حالی که ابزارهای حفاری تکمیل دقت و پرداخت سطح مورد نیاز را ارائه می دهند. استفاده از ترکیبی از این ابزارها امکان انجام عملیات خسته کننده کارآمد و دقیق را فراهم می کند.

2.3. انتخاب ابزار خسته کننده مناسب

انتخاب ابزار خسته کننده مناسب برای دستیابی به نتایج موفقیت آمیز ماشین کاری بسیار مهم است. چندین عامل بر انتخاب یک ابزار خسته کننده تأثیر می گذارد:2.3.1. عوامل موثر بر انتخاب ابزار خسته کننده

- مواد قطعه کار: ماده ای که ماشین کاری می شود بر انتخاب ابزار تاثیر زیادی دارد. مواد سخت تر ممکن است به ابزار کاری تخصصی با درج کاربید نیاز داشته باشند، در حالی که مواد نرم تر ممکن است به طور موثر با ابزارهای فولادی با سرعت بالا (HSS) ماشین کاری شوند.

- اندازه سوراخ و تحمل: اندازه سوراخ مورد نظر و سفتی تلرانس ها انتخاب ابزار خسته کننده را دیکته می کند. هنگامی که کنترل دقیق قطر سوراخ ضروری باشد، اغلب سرهای حفاری ترجیح داده می شوند.

- عمق سوراخ: عمق سوراخ بر انتخاب ابزار تأثیر میگذارد، زیرا سوراخهای طولانیتر ممکن است به میلههای خستهکننده با دسترسی گسترده نیاز داشته باشند.

- شرایط ماشینکاری: محیط ماشینکاری، مانند تراش CNC یا تراش دستی، و همچنین سیالات برش و سیستم خنک کننده موجود را در نظر بگیرید.

2.3.2. نرخ های حذف مواد و تنظیمات ابزار

برای بهینه سازی عملیات خسته کننده، تنظیم پارامترهای صحیح برش، از جمله سرعت برش، نرخ تغذیه و عمق برش ضروری است. تنظیمات این پارامترها باید بر اساس مواد قطعه کار و ابزار خسته کننده انتخاب شده انجام شود. متعادل کردن صحیح میزان حذف مواد با تنظیمات ابزار، ماشینکاری کارآمد را بدون به خطر انداختن دقت تضمین می کند.2.4. بهترین روش ها برای خسته کننده موثر

دستیابی به دقت و حفظ تلورانس های محکم در عملیات خسته کننده نیاز به توجه دقیق به بهترین شیوه ها دارد. در اینجا چند نکته ضروری وجود دارد:- 2.4.1. راه اندازی ابزار و بستن قطعه کار: اطمینان حاصل کنید که ابزار حفاری به طور ایمن نصب شده و با قطعه کار هم تراز شده است. راه اندازی مناسب ابزار لرزش ها را به حداقل می رساند و پایداری برش را افزایش می دهد. بستن ایمن قطعه کار برای جلوگیری از حرکت در طول فرآیند ماشینکاری به همان اندازه حیاتی است.

- 2.4.2. دستیابی به تلورانسهای محکم و پایانهای سطحی: برای دستیابی به تلورانسهای محکم، تنظیمات تدریجی ابزار حفاری را انجام دهید و در عین حال اندازه حفره را با ابزارهای اندازهگیری دقیق نظارت کنید. وضوح لبه برش را به طور مداوم بررسی و حفظ کنید تا از پرداخت سطح با کیفیت و دقت ابعاد اطمینان حاصل کنید.

بخش 3: ابزارهای روبرو

3.1. مقدمه ای بر Facing Tools

عملیات روکشی در ماشینکاری تراش برای ایجاد سطوح صاف و صاف در انتهای قطعات کار استوانه ای حیاتی است. خواه مربع کردن انتهای a باشد محور یا حصول اطمینان از یک سطح جفت گیری دقیق برای قطعات، روکش یک فرآیند ماشینکاری رایج و حیاتی است. در این بخش، نقش عملیات روکشی را بررسی خواهیم کرد و به دنیای ابزارهای روکشی مورد استفاده در ماشینکاری تراش خواهیم پرداخت. همانطور که از نامشان پیداست ابزارهای روبهروی ابزارهای تخصصی هستند که برای انجام کارآمد عملیات روکشی طراحی شدهاند. آنها ماشینکاران را قادر میسازند تا مواد را به طور یکنواخت از انتهای قطعه کار جدا کنند و در نتیجه سطحی صاف و صاف ایجاد کنند. درک اهمیت عملیات روکشی و به دست آوردن بینش در مورد انواع ابزارهای روکشی موجود برای دستیابی به نتایج ماشینکاری دقیق و زیبایی شناختی ضروری است.3.2. انواع ابزارهای مواجهه

ابزارهای روکشی به اشکال مختلفی وجود دارند که هر کدام با توجه به نیازهای خاص طراحی شده اند. بیایید چند دسته رایج از ابزارهای روکش را بررسی کنیم:- 3.2.1. آسیاب های رو به رو: آسیاب های رو به رو ابزارهای برشی هستند که برای عملیات روکشی با سرعت بالا طراحی شده اند. آنها معمولا دارای چندین لبه برش یا درج هستند که امکان حذف کارآمد مواد را فراهم می کند. آسیاب های روکشی همه کاره هستند و برای مواد مختلف قطعه کار از جمله فلزات و پلاستیک ها مناسب هستند.

- 3.2.2. ابزار شیار کردن صورت: ابزار شیار کردن صورت برای ایجاد شیار یا فرورفتگی روی سطح قطعه کار تخصصی هستند. این ابزارها را می توان برای کاربردهایی مانند شیارهای O-ring یا ماشینکاری تزئینی استفاده کرد. ابزار شیار کردن صورت در هندسه های مختلف برای قرار دادن پروفیل های شیار خاص موجود است.

- 3.2.3. سرهای حفاری برای روکش: همانطور که در قسمت قبل ذکر شد، می توان از سرهای حفاری برای عملیات روکشی در مواقعی که کنترل دقیق روی سطح تمام شده لازم است نیز استفاده کرد. آنها امکان تنظیم تدریجی عمق برش را فراهم می کنند و از نتایج دقیق رو به رو می شوند.

3.3. انتخاب ابزار مناسب روبرو

انتخاب ابزار روکش مناسب برای دستیابی به عملیات مواجهه موفق بسیار مهم است. عوامل متعددی بر انتخاب یک ابزار روکش تأثیر می گذارد: 3.3.1. هندسه قطعه کار و ملاحظات مواد: شکل و اندازه قطعه کار و همچنین خواص مواد آن را در نظر بگیرید. ابزارهای مختلف روکش ممکن است برای قطعات کار مسطح، استوانه ای یا نامنظم مناسب تر باشند. علاوه بر این، برخی از مواد ممکن است برای دستیابی به نتایج مطلوب به مواد ابزار یا پوششهای خاصی نیاز داشته باشند. 3.3.2. الزامات پرداخت سطح و انتخاب ابزار: سطح مورد نظر نقش مهمی در انتخاب ابزار دارد. برای پرداخت سطحی با کیفیت بالا، ابزارهایی با لبه های برش تیز و قابلیت انجام تنظیمات دقیق ترجیح داده می شوند. به عنوان مثال، سرهای خسته کننده به دلیل تنظیمات افزایشی، کنترل دقیقی بر روی سطح را ارائه می دهند.3.4. تکنیک های کلیدی برای مواجهه موفق

دستیابی به موفقیت در رویارویی با عملیات مستلزم توجه به جزئیات و دقت است. در اینجا چند تکنیک ضروری برای مواجهه موثر وجود دارد:- 3.4.1. مکان یابی و تراز ابزار: ابزار رو به رو را به درستی با قطعه کار قرار داده و تراز کنید تا از حذف یکنواخت مواد و سطح صاف و صاف اطمینان حاصل کنید. ناهماهنگی می تواند منجر به بی نظمی سطح و نتایج ضعیف شود.

- 3.4.2. مواجهه با مواد مختلف و اشکال قطعه کار: هنگام مواجهه با مواد مختلف، پارامترهای برش مانند سرعت برش، سرعت تغذیه و عمق برش را بر اساس آن تنظیم کنید. از شکل قطعه کار آگاه باشید و در نظر داشته باشید که آیا ابزار انتخابی برای هندسه خاص مناسب است، به خصوص در هنگام مواجهه با اجزای نامنظم.

بخش 4: ابزارهای پخ و برش نخ

4.1. مقدمه ای بر پخ زدن و برش با نخ

پخ زدن و برش نخ از فرآیندهای ماشینکاری ضروری هستند که در صنایع مختلف نقش حیاتی دارند. پخ زدن شامل تراشیدن لبههای سوراخها، لبهها یا سطوح قطعه کار است که دوام، زیبایی و ایمنی آنها را بهبود میبخشد. برش با نخ فرآیند ایجاد رزوههای پیچ بر روی قطعات کار استوانهای است که امکان مونتاژ اجزا یا فراهم کردن وسیلهای برای چفت و بست را فراهم میکند. در این بخش به بررسی اهمیت پخ و برش نخ در ماشینکاری تراش و معرفی ابزارهای مورد استفاده برای این عملیات می پردازیم. ابزارهای پخ و برش نخ ابزارهای تخصصی هستند که برای انجام این کارها با دقت و کارایی طراحی شده اند. درک اهمیت آنها و انواع ابزارهای موجود برای دستیابی به نتایج ماشینکاری مورد نظر حیاتی است.4.2. انواع ابزارهای پخ و برش نخ

ابزارهای پخ و برش نخ شامل دسته های مختلفی هستند که هر کدام برای نیازهای ماشین کاری خاص طراحی شده اند. بیایید به انواع رایج این ابزارها بپردازیم:- 4.2.1. ابزارهای پخ زنی: ابزارهای پخ زدن که به آسیاب پخ یا سینک کنتر نیز معروف هستند، برای ایجاد لبه های اریب بر روی قطعات کار طراحی شده اند. آنها در شکل ها و اندازه های مختلف هستند و به ماشین سازان اجازه می دهند سوراخ ها، لبه ها یا سطوح را پخ کنند. ابزارهای پخ زدن زیبایی و عملکرد قطعه کار را بهبود می بخشد، لبه های تیز را کاهش می دهد و مونتاژ را بهبود می بخشد.

- 4.2.2. ابزارهای برش رزوه: ابزارهای برش رزوه برای ایجاد رزوه های پیچ روی قطعات کار استوانه ای ضروری هستند. آنها به اشکال مختلف، از جمله شیر برای رزوه های داخلی و قالب برای رزوه های خارجی وجود دارند. ابزارهای برش نخ برای انواع مختلف نخ و زیر و بم در دسترس هستند و آنها را برای کاربردهای مختلف همه کاره می کند.

- 4.2.3. ابزار تعقیب رزوه: ابزار تعقیب نخ، که اغلب به عنوان تعقیب رزوه شناخته می شود، برای تعمیر یا ترمیم رزوه های آسیب دیده بر روی قطعه کار استفاده می شود. آنها معمولاً زمانی استفاده می شوند که رزوه های اصلی فرسوده یا آسیب دیده باشند و از تناسب مناسب برای اجزای رزوه ای اطمینان حاصل کنند. ابزار تعقیب نخ در طرحهای مختلف برای مطابقت با پروفایلها و اندازههای نخ خاص وجود دارد.

- 4.3. انتخاب ابزار مناسب برای پخ زدن و برش نخ

- 4.3.1. ملاحظات زاویه و اندازه: برای ابزارهای پخ زدن، زاویه پخ مورد نظر و اندازه قطعه کار انتخاب ابزار را تعیین می کند. زوایای مختلف اهداف متفاوتی دارند، مانند پخ های 45 درجه برای استفاده عمومی یا پخ های 90 درجه برای ایجاد زوایای راست.

- 4.3.2. انواع نخ و انتخاب گام: هنگام انتخاب ابزارهای برش نخ، نوع نخ (مثلاً متریک یا یکپارچه) و گام نخ مورد نیاز را در نظر بگیرید. تطبیق ابزار با نوع نخ خاص، پروفیل های نخ مناسب و تناسب رزوه های دقیق را تضمین می کند.

4.4. تکنیک های دقیق برای پخ زدن و برش نخ

برای دستیابی به دقت در پخ زدن و برش نخ، پیروی از بهترین شیوه ها و تکنیک ها ضروری است. در اینجا برخی از ملاحظات کلیدی وجود دارد:- 4.4.1. راه اندازی و تراز مناسب ابزار: مطمئن شوید که ابزار پخ یا برش نخ به طور ایمن نصب شده و با قطعه کار هماهنگ شده است. عدم هماهنگی می تواند منجر به عدم دقت و نتایج ضعیف شود. علاوه بر این، برای جلوگیری از تداخل ابزار، فاصلههای مناسب و آویزان ابزار را حفظ کنید.

- 4.4.2. دستیابی به پروفیل های نخ و زاویه پخ دقیق: برای برش نخ، عمق نخ، گام و نیمرخ را به دقت کنترل کنید. از ابزارهای اندازه گیری دقیق برای اطمینان از مطابقت رزوه ها با مشخصات مورد نظر استفاده کنید. هنگام پخ زدن، زاویه و ابعاد پخ را با استفاده از ابزارهای اندازه گیری مناسب بررسی کنید تا به پایان و کارایی مورد نظر برسید.

بخش 5: ابزارهای شیار و جداسازی

5.1. مقدمه ای بر ابزارهای شیار و جداسازی

عملیات شیاربندی و جداسازی برای ماشینکاری تراش اساسی است و نقش مهمی در ایجاد اجزای دقیق دارد. شیارکاری شامل بریدن فرورفتگی ها یا کانال ها در قطعه کار است، اغلب برای اهدافی مانند قرار دادن حلقه های O، حلقه های نگهدارنده یا ویژگی های تزئینی. از طرف دیگر، جداسازی فرآیند برش قطعه کار به قطعات جداگانه یا حذف بخش های ناخواسته است. در این بخش به بررسی اهمیت عملیات شیار و جداسازی و معرفی ابزارهای مورد استفاده برای این کارها در ماشینکاری تراش خواهیم پرداخت. ابزارهای شیار و جداسازی ابزارهای تخصصی هستند که برای انجام کارآمد این عملیات طراحی شده اند. درک اهمیت آنها و به دست آوردن بینش در مورد انواع ابزارهای موجود برای دستیابی به نتایج ماشینکاری دقیق حیاتی است.5.2. انواع ابزار شیار و جداکننده

ابزارهای شیار و جداسازی دسته های مختلفی را در بر می گیرند که هر کدام برای نیازهای ماشینکاری خاص طراحی شده اند. بیایید به انواع رایج این ابزارها بپردازیم:- 5.2.1. ابزار جداسازی: ابزارهای جداسازی که به عنوان ابزارهای برش نیز شناخته می شوند، به طور خاص برای جدا کردن قطعه کار به دو یا چند قطعه طراحی شده اند. آنها دارای لبه برش تیز هستند و در اشکال و اندازه های مختلف موجود هستند. ابزار جداسازی برای کاربردهایی مانند بریدن بخشی از میله یا ایجاد اجزای متمایز از یک قطعه کار استفاده می شود.

- 5.2.2. ابزار شیار زنی: ابزار شیار زنی برای ایجاد کانال ها، فرورفتگی ها یا شیارها بر روی سطح قطعه کار استفاده می شود. این ابزارها در هندسههای مختلف برای قرار دادن پروفیلهای شیار خاص وجود دارند. ابزارهای شیارکاری همه کاره هستند و می توانند برای کاربردهایی مانند ایجاد کلیدها، الگوهای تزئینی یا حفظ ویژگی ها استفاده شوند.

- 5.2.3. درجهای رزوهای و برشدهنده: برخی از سیستمهای ابزار تراش از درجهای رزوهای و برشدهنده استفاده میکنند که میتوانند هم عملکرد رزوهکاری و هم کار جداسازی را انجام دهند. این درج ها برای تولید رزوه ها با دقت و برش تمیز قطعات کار طراحی شده اند. آنها در اندازه های مختلف و پروفایل های نخ برای مطابقت با نیازهای خاص موجود هستند.

5.3. انتخاب ابزار مناسب برای شیار کردن و جداسازی

انتخاب شیار یا ابزار جداسازی مناسب برای دستیابی به نتایج موفقیت آمیز ماشین کاری بسیار مهم است. عوامل متعددی بر انتخاب ابزار تأثیر می گذارد:- 5.3.1. ملاحظات عرض، عمق و مواد: هنگام انتخاب ابزار شیار، عرض و عمق شیار مورد نیاز را در نظر بگیرید. علاوه بر این، مواد قطعه کار بر انتخاب مواد و پوشش ابزار تأثیر میگذارد، زیرا مواد سختتر ممکن است برای برش کارآمد نیاز به ابزارهای تخصصی داشته باشند.

- 5.3.2. هندسه ابزار و زوایای فاصله: هندسه ابزار شامل زاویه چنگک، زوایای فاصله و هندسه لبه برش نقش مهمی در انتخاب ابزار دارد. هندسه مناسب ابزار تخلیه کارآمد تراشه، کاهش نیروهای برش و افزایش عمر ابزار را تضمین می کند.

5.4. تکنیک های موثر برای شیار و جداسازی

دستیابی به موفقیت در عملیات شیار و جداسازی مستلزم بررسی دقیق تکنیک ها و بهترین شیوه ها است. در اینجا ملاحظات کلیدی وجود دارد:- 5.4.1. بستن قطعه کار و موقعیت ابزار: بستن قطعه کار مناسب برای جلوگیری از لرزش و اطمینان از اینکه قطعه کار به طور ایمن در محل خود در هنگام شیار زدن یا جدا شدن باقی می ماند ضروری است. موقعیت یابی دقیق ابزار برای دستیابی به نتایج تمیز و دقیق به همان اندازه حیاتی است.

- 5.4.2. دستیابی به نتایج جداسازی و شیار کردن تمیز: پارامترهای برش مناسب مانند سرعت برش، سرعت تغذیه و عمق برش را حفظ کنید تا از تخلیه کارآمد تراشه و حداقل سایش ابزار اطمینان حاصل کنید. بررسی کنید که لبه برش ابزار تیز باشد و برای دستیابی به شیارها یا خطوط جداکننده تمیز و دقیق از تنظیمات ابزار مناسب استفاده کنید.

نتیجه

در این راهنمای جامع، طیف گستردهای از ابزارهای برش تراش را که برای عملیاتهای مختلف استفاده میشوند، از جمله تراشکاری، حفاری، روکشی، پخ زدن، برش نخ، شیار کردن و جداسازی مورد استفاده قرار دادهایم. این ابزارها نقشی محوری در دنیای ماشینکاری تراش بازی میکنند و به ماشینکاران اجازه میدهند تا قطعات دقیق و پیچیدهای را در صنایع مختلف ایجاد کنند. هر بخش از این راهنما بینشهای ارزشمندی را در مورد اهمیت عملیات ماشینکاری خاص ارائه میدهد و انواع ابزارهای برشی که معمولاً به کار میروند را معرفی میکند. ما در مورد عوامل موثر بر انتخاب ابزار، اهمیت سازگاری مواد و نقش هندسه ابزار و پارامترهای برش در دستیابی به نتایج بهینه بحث کردیم. در طول این مقاله، ما بر اهمیت دقت، راه اندازی مناسب ابزار، هم ترازی، و رعایت بهترین شیوه ها برای ماشین کاری موفق تراش تاکید کردیم. چه یک مبتدی باشید که به دنبال یادگیری اصول اولیه هستید یا یک ماشینکار با تجربه که به دنبال گسترش دانش خود هستید، اطلاعات ارائه شده در اینجا به عنوان منبعی ارزشمند برای ارجاع و اصلاح مهارتهای ماشینکاری شما عمل میکند. با ادامه پیشرفت تکنولوژی، دنیای ابزارهای برش تراش همچنان پویا و در حال تکامل است و امکانات جدیدی برای نوآوری و دقت در تولید ارائه می دهد. چه در حال چرخش، خستهکننده، روبهرو، پخ زدن، نخ، شیار کردن یا جدا شدن باشید، دانش ارائه شده در این راهنما شما را با اصول مورد نیاز برای برتری در ماشینکاری تراش مجهز میکند. به یاد داشته باشید که انتخاب ابزار برش مناسب و تسلط بر تکنیک های دقیق اغلب کلید موفقیت در ماشینکاری تراش است. تقویت مداوم مهارت های خود، به روز ماندن با پیشرفت های ابزارآلات، و استقبال از هنر و علم تراشکاری بدون شک منجر به ایجاد اجزای استثنایی با سهولت و سازگاری خواهد شد. همانطور که سفر خود را در ماشین تراش آغاز می کنید یا به دنبال افزایش مهارت های موجود خود هستید، ممکن است این راهنمای جامع به عنوان یک مرجع ارزشمند و منبع الهام باشد و شما را قادر می سازد تا پتانسیل کامل ماشین تراش خود را باز کنید و به نتایج قابل توجهی در تلاش های ماشینکاری خود برسید. .

خدمات

- ماشینکاری 5 محور

- تراش تراش

- چرخش CNC

- صنایع ماشینکاری

- فرآیند ماشینکاری

- درمان سطحی

- ماشینکاری فلز

- ماشینکاری پلاستیک

- قالب متالورژی پودر

- قالب ریخته گری

- گالری قطعات

مطالعات موردی

- قطعات فلزی خودرو

- قطعات ماشین آلات

- LED هیت سینک

- قطعات ساختمان

- قطعات موبایل

- قطعات پزشکی

- قطعات الکترونیکی

- ماشینکاری خیاطی

- قطعات دوچرخه

لیست مواد

- ماشینکاری آلومینیوم

- ماشینکاری تیتانیوم

- ماشینکاری فولاد ضد زنگ

- ماشینکاری مس

- ماشینکاری برنجی

- ماشینکاری فوق آلیاژی

- ماشین کاری پیک

- ماشینکاری UHMW

- ماشینکاری یک طرفه

- ماشینکاری PA6

- ماشینکاری PPS

- ماشینکاری تفلون

- ماشینکاری اینکونل

- ماشینکاری فولاد ابزار

- مواد بیشتر

گالری قطعات