بهترین انواع و قطعات تراش CNC - بررسی 8 جزء مختلف ماشین های تراش CNC و انواع آنها

2023-09-18

تاریخچه مختصری از ماشین های تراش

قبل از اینکه به دنیای پیچیده تراش های CNC بپردازیم، مهم است که اهمیت تاریخی ماشین های تراش را درک کنیم. این ماشینها با تبدیل مواد خام به اشیاء مفید در شکلدهی تمدن بشری مؤثر بودهاند. ریشههای ماشینهای تراش را میتوان به تمدنهای باستانی ردیابی کرد، جایی که صنعتگران ماهر از ماشینهای تراش دستی برای ساخت وسایل از چوب، فلز و مواد دیگر استفاده میکردند. اصل اساسی تراش شامل چرخاندن قطعه کار در حالی که ابزار برش آن را شکل می دهد. ماشین های تراش اولیه با دست کار می شدند و به مهارت و حوصله قابل توجهی نیاز داشتند. با گذشت زمان، طراحی و عملکرد ماشین های تراش تکامل یافت. در طول انقلاب صنعتی، پیشرفتهای قابل توجهی در فناوری تراش انجام شد که نقطهای مهم در تاریخ تولید بود. ماشین های تراش برقی معرفی شدند که انقلابی در کارایی و دقت فرآیندهای ماشینکاری ایجاد کردند. این انتقال از ماشینهای تراش دستی به ماشینهای برقی پایهای را برای جهش بعدی به ماشینهای تراش CNC گذاشت.انتقال به ماشین تراش CNC

ظهور فناوری کنترل عددی کامپیوتری (CNC) در اواسط قرن بیستم نقطه عطفی در تکامل ماشینهای تراش بود. ماشین تراش CNC نیاز به عملکرد دستی را با دقت کنترل شده توسط کامپیوتر جایگزین کرد. این تغییر انقلابی چندین مزیت را ارائه کرد که چشم انداز تولید را متحول کرد:- اتوماسیون: ماشین های تراش CNC نیاز به نیروی کار دستی ماهر برای کار با ماشین ها را از بین بردند. در عوض، آنها را می توان با برنامه های کامپیوتری کنترل کرد و خطای انسانی و هزینه های نیروی کار را کاهش داد.

- دقت: ماشین های تراش CNC سطح بی سابقه ای از دقت را در فرآیندهای ماشینکاری به ارمغان آوردند. آنها میتوانند قطعاتی با تلرانسهای بسیار کم ایجاد کنند و از ثبات و کیفیت اطمینان حاصل کنند.

- پیچیدگی: ماشین های تراش CNC قادر به ماشینکاری قطعات پیچیده به راحتی بودند. توانایی دنبال کردن مسیرهای ابزار پیچیده و اجرای حرکات دقیق، امکانات جدیدی را در طراحی و تولید باز کرد.

- بهره وری: اتوماسیون و کنترل کامپیوتری زمان تولید را به میزان قابل توجهی کاهش داد. تراش های CNC می توانند به طور مداوم، در صورت نیاز 24 ساعته کار کنند، که منجر به افزایش بهره وری می شود.

- تکرار: ماشین های تراش CNC در تولید قطعات یکسان با کمترین تغییرات برتری داشتند. این ثبات در صنایعی که به قطعات استاندارد و با کیفیت بالا نیاز داشتند، حیاتی بود.

مزایای کلیدی ماشین های تراش CNC

استفاده از ماشینهای تراش CNC به دلیل مزایای متعددی انجام شده است که آنها را در صنایع مختلف ضروری میسازد. در اینجا برخی از مزایای کلیدی ماشین های تراش CNC آورده شده است:- دقت: ماشین های تراش CNC می توانند قطعات را با دقت و دقت استثنایی تولید کنند. آنها قادر به دستیابی به تلورانس های فشرده هستند که تکرار آنها به صورت دستی دشوار است.

- بهره وری: اتوماسیون اتکا به کار دستی را کاهش می دهد و به طور قابل توجهی روند تولید را سرعت می بخشد. ماشین تراش CNC می تواند خستگی ناپذیر کار کند و منجر به افزایش خروجی شود.

- هندسه پیچیده: ماشینهای تراش CNC میتوانند هندسههای پیچیده و طرحهای پیچیده را مدیریت کنند و آنها را برای طیف وسیعی از کاربردها، از قطعات هوافضا گرفته تا دستگاههای پزشکی، مناسب میسازد.

- انعطاف پذیری: تغییرات بین قطعات یا محصولات مختلف را می توان با ماشین های تراش CNC نسبتاً سریع انجام داد. این انعطاف پذیری در محیط تولید پویا امروزی بسیار مهم است.

- سازگاری: ماشین های تراش CNC می توانند قطعات یکسانی را به طور مکرر تولید کنند و کیفیت ثابت را تضمین کنند و نرخ رد را کاهش دهند.

- کاهش ضایعات: دقت تراش های CNC ضایعات مواد را به حداقل می رساند و در زمان و منابع صرفه جویی می کند.

- نظارت بر داده ها: ماشینهای تراش CNC اغلب سیستمهای نظارت و بازخورد دادهها را در خود جای میدهند که به اپراتورها اجازه میدهد عملکرد را ردیابی کنند و تنظیمات را در زمان واقعی انجام دهند.

- سفارشی سازی: ماشین های تراش CNC را می توان برای تولید قطعات سفارشی یا منحصر به فرد برنامه ریزی کرد تا بازارهای خاص و نیازهای تخصصی را تامین کند.

اجزای ماشین تراش CNC

برای درک نحوه کار ماشین تراش CNC و نقش آنها در تولید مدرن، بسیار مهم است که با اجزای اصلی آنها آشنا شویم. هر بخش عملکرد خاصی را در فرآیند ماشینکاری انجام می دهد و به دقت و کارایی کلی دستگاه کمک می کند. بیایید به جزئیات این مؤلفه ها را بررسی کنیم:بستر

تخت پایه دستگاه تراش CNC است. این یک پلت فرم پایدار و سفت و سخت برای تمام اجزای دیگر فراهم می کند و تضمین می کند که دستگاه با حداقل لرزش و انحراف کار می کند. تخت ها معمولاً از موادی مانند چدن یا فولاد با کیفیت بالا ساخته می شوند تا یکپارچگی ساختاری خود را حفظ کنند. طراحی و ساخت تخت به طور مستقیم بر دقت و پایداری دستگاه در طول فرآیند ماشینکاری تأثیر می گذارد.سرچشمه

هدستاک یکی از اجزای مهم تراش CNC است که در یک انتهای دستگاه قرار دارد. این اسپیندل را در خود جای داده است که وظیفه چرخش قطعه کار را بر عهده دارد. سرسره شامل انواع مختلفی می باشد چرخ دندهs, بلبرینگs و مکانیسم هایی برای کنترل سرعت و جهت اسپیندل. طراحی و قابلیت های هدستاک بسته به نوع و مدل تراش CNC می تواند به میزان قابل توجهی متفاوت باشد. برخی از تراشهای پیشرفته CNC ممکن است ویژگیهایی مانند دوکهای با سرعت متغیر را برای عملکرد بهینه ماشینکاری در خود داشته باشند.دام دم

دم پشتی که در انتهای مخالف سر قرار دارد، نقش حیاتی در حمایت از قطعه کار، به ویژه هنگام ماشینکاری قطعات بلند و باریک دارد. این پایداری اضافی را فراهم می کند و از انحراف قطعه کار در طول فرآیند ماشینکاری جلوگیری می کند. دم پشت اغلب دارای یک بالش است که می توان آن را تنظیم کرد تا به قطعه کار فشار وارد کند و آن را محکم در جای خود نگه دارد. Tailstocks را می توان به صورت دستی یا مجهز به کنترل های خودکار برای موقعیت یابی و بستن دقیق.کالسکه

کالسکه یک جزء متحرک است که ابزار برش را نگه می دارد و می تواند در طول تخت طی کند. از دو بخش اصلی تشکیل شده است:- زین اسب: زین روی تخت نصب می شود و می تواند در امتداد آن حرکت کند. این اسلاید متقابل و سایر اجزای مرتبط با ابزار را حمل می کند.

- متقابل اسلاید: اسلاید متقاطع به صورت عمود بر زین قرار می گیرد و می تواند به صورت افقی یا شعاعی حرکت کند. این امکان قرارگیری و حرکت دقیق ابزار را در طول فرآیند ماشینکاری فراهم می کند. ترکیب حرکت زین و متقاطع، تراش CNC را قادر می سازد تا عملیات برش های مختلف را با دقت انجام دهد.

برجک ابزار

برجک ابزار یک جزء حیاتی در تراش های CNC است که کارایی و تطبیق پذیری آنها را افزایش می دهد. این نگهدارنده ابزار چرخشی معمولاً بر روی کالسکه نصب می شود و چندین ابزار برش را در خود جای می دهد. توانایی نگه داشتن چندین ابزار امکان تغییر خودکار ابزار، کاهش زمان خرابی و بهبود بهره وری را فراهم می کند. تراش های پیشرفته CNC ممکن است دارای برجک های ابزار با طیف گسترده ای از موقعیت های ابزار باشند که امکان استفاده از ابزارهای مختلف را برای عملیات های مختلف ماشینکاری بدون دخالت دستی فراهم می کند.جانم

چاک وسیله ای برای گرفتن است که قطعه کار را در حین چرخش در حین ماشینکاری به طور ایمن در جای خود نگه می دارد. چاک ها انواع مختلفی دارند، از جمله چاک های سه فک، چاک های چهار فک و چاک های کولت. انتخاب چاک به اندازه، شکل قطعه کار و نیازهای خاص ماشینکاری بستگی دارد. چاک های تراش CNC به طور معمول برای ایجاد چسبندگی قوی روی قطعه کار برای جلوگیری از لغزش در حین ماشین کاری طراحی می شوند.دوک

اسپیندل بخش مهمی از سر استوک است که وظیفه چرخش قطعه کار را بر عهده دارد. به چاک متصل می شود و حرکت چرخشی لازم را به قطعه کار می دهد و به ابزارهای برش اجازه می دهد آن را شکل دهند. دوک ها می توانند از نظر طراحی متفاوت باشند، برخی از تراش های CNC دارای یک دوک هستند، در حالی که برخی دیگر ممکن است دارای چندین دوک برای ماشینکاری همزمان چند قطعه کار باشند. سرعت و جهت اسپیندل از طریق مکانیسم های سر استوک و برنامه ریزی CNC کنترل می شود.صفحه کنترل

کنترل پنل رابط کاربری ماشین تراش CNC است که به اپراتورها اجازه می دهد تا برنامه های ماشینکاری را وارد و اجرا کنند. این شامل یک کامپیوتر یا واحد کنترل، یک صفحه کلید یا رابط صفحه لمسی، و دکمه ها و سوئیچ های مختلف کنترل است. اپراتورها از پانل کنترل برای تنظیم پارامترهایی مانند سرعت اسپیندل، نرخ تغذیه، انتخاب ابزار و مختصات مسیر ابزار استفاده می کنند. ماشین تراش CNC به دلیل قابلیت برنامه ریزی خود شناخته شده است و کنترل پنل جایی است که اپراتورها برنامه های ماشینکاری را ایجاد، ویرایش و اجرا می کنند. ماشینهای تراش CNC مدرن همچنین ممکن است ویژگیهایی مانند رابطهای گرافیکی و اتصال برای انتقال داده و نظارت را در خود داشته باشند. درک عملکردها و تعاملات این اجزای تراش CNC برای کارکرد موثر دستگاه و دستیابی به نتایج ماشینکاری دقیق ضروری است. در بخشهای بعدی این مقاله، انواع مختلف تراشهای CNC موجود در بازار و کاربردهای خاص آنها در صنایع مختلف را بررسی خواهیم کرد.انواع تراش CNC

ماشین های تراش CNC در پیکربندی ها و طرح های مختلفی ارائه می شوند که هر کدام برای نیازها و کاربردهای ماشین کاری خاص طراحی شده اند. بیایید هشت نوع مختلف از ماشین تراش CNC را بررسی کنیم و ویژگی های منحصر به فرد و موارد استفاده معمولی آنها را برجسته کنیم:تخت تخت CNC تراش

بررسی اجمالی: تراش CNC تخت تخت که به عنوان تراش CNC افقی نیز شناخته می شود، با جهت گیری افقی آن مشخص می شود که قطعه کار به موازات زمین نصب شده است. طراحی تخت تخت ثبات و سهولت دسترسی را ارائه می دهد و آن را برای کارهای سنگین و ماشینکاری دقیق وظایف. ویژگی های کلیدی نرم افزار:- ساخت و ساز محکم و پایدار.

- مناسب برای ماشینکاری قطعات طولانی و سنگین.

- ایده آل برای عملیات تراشکاری استوانه ای و مخروطی.

- ممکن است یک دوک تک یا چندگانه داشته باشد.

- اجزای هوافضا

- بزرگ محورs و سیلندرها

- اجزای هیدرولیک.

- قطعات صنعت نفت و گاز.

تراش CNC تخت خواب شیب

بررسی اجمالی: تراش های CNC تخت شیب دار دارای یک تخت هستند که به طور معمول در حدود 30 تا 45 درجه شیب دارند. این طراحی مایل امکان حذف کارآمد تراشه و بهبود دید اپراتور را فراهم می کند. ماشین تراش تخت کج به دلیل تغییر سریع ابزار و قابلیت ماشینکاری با سرعت بالا شناخته شده است. ویژگی های کلیدی نرم افزار:- تخلیه تراشه عالی به دلیل گرانش.

- ارگونومی و دید اپراتور بهبود یافته است.

- سرعت اسپیندل بالا و تغییرات سریع ابزار.

- همه کاره برای طیف وسیعی از عملیات تراشکاری.

- قطعات خودرو.

- تجهیزات پزشکی.

- قطعات دقیق با هندسه های پیچیده

- تولید در اندازه های کوچک تا متوسط.

تراش CNC نوع سوئیسی

بررسی اجمالی: تراش های CNC نوع سوئیسی برای ماشینکاری دقیق و پیچیده قطعات کوچک و با دقت بالا طراحی شده اند. آنها به دلیل دقت استثنایی و توانایی انجام عملیات تراشکاری و فرزکاری به طور همزمان شناخته شده اند. ماشینهای تراش سوئیسی اغلب دارای سرهای کشویی و چندین جا ابزار هستند. ویژگی های کلیدی نرم افزار:- طراحی سر کشویی.

- دارای چندین ابزار برای انجام چند وظیفه ای

- دقت استثنایی و تلورانس های محکم.

- ایده آل برای قطعات کار با قطر کوچک و بلند و باریک.

- ساعت سازی.

- ایمپلنت ها و ابزار پزشکی.

- الکترونیک و اتصال دهنده ها.

- ریز اجزای هوافضا

تراش CNC عمودی

بررسی اجمالی: تراش های CNC عمودی که به عنوان VTL نیز شناخته می شوند، دارای جهت عمودی هستند و قطعه کار به صورت عمودی نصب می شود. این ماشین های تراش مخصوصا برای قطعات کار بزرگ و سنگین که نیاز به عملیات تراشکاری، فرزکاری و سوراخکاری در یک راه اندازی دارند، مناسب هستند. ویژگی های کلیدی نرم افزار:- جهت گیری عمودی برای تخلیه کارآمد تراشه.

- ساخت و ساز مقاوم برای ماشینکاری های سنگین.

- برجک با موقعیت های مختلف ابزار برای تطبیق پذیری.

- ایده آل برای قطعات با قطر بزرگ.

- چرخ دنده های بزرگ و جاهای خالی دنده.

- اجزای توربین بادی

- چرخ ها و محورهای راه آهن.

- ملخ های کشتی

تراش CNC چند اسپیندل

بررسی اجمالی: ماشین تراش CNC چند اسپیندل برای تولید قطعات کوچک تا متوسط در حجم بالا طراحی شده است. این تراش ها دارای دوک های متعددی هستند که می توانند به طور همزمان روی قطعات کار جداگانه کار کنند. ماشین های تراش چند اسپیندل به دلیل بهره وری و کارایی خود مشهور هستند. ویژگی های کلیدی نرم افزار:- دوک های متعدد برای ماشین کاری موازی.

- تولید با سرعت بالا با کاهش زمان چرخه.

- بارگیری و تخلیه خودکار قطعه کار.

- مناسب برای تولید انبوه.

- قطعات خودرو و موتور سیکلت.

- بست و پیچ.

- اتصالات لوله کشی.

- هوافضا بستs.

تراش ابزار باند

بررسی اجمالی: تراش های ابزار باند، تراش های CNC فشرده ای هستند که از یک سیستم ابزار باندی استفاده می کنند، که در آن چندین ابزار روی یک پایه ابزار نصب می شوند. این طراحی امکان تغییر سریع ابزار را فراهم می کند و برای تولید قطعات کوچک با حداقل تنظیمات ابزار مناسب است. ویژگی های کلیدی نرم افزار:- طراحی جمع و جور و صرفه جویی در فضا.

- تغییرات و تنظیمات سریع ابزار.

- تولید دقیق و سریع قطعات کوچک.

- مقرون به صرفه برای تولید دسته کوچک.

- کانکتورهای الکترونیکی

- تجهیزات پزشکی.

- اجزای ساعت

- اتصال دهنده های هوافضا

مرکز تراشکاری CNC

بررسی اجمالی: مراکز تراشکاری CNC قابلیتهای یک ماشین تراش را با یک مرکز ماشینکاری ترکیب میکنند و امکان انجام عملیات تراشکاری و فرز را در یک ماشین واحد فراهم میکنند. این ماشین های همه کاره به دلیل کارایی خود شناخته شده اند و می توانند طیف گسترده ای از اندازه ها و شکل های قطعه کار را کنترل کنند. ویژگی های کلیدی نرم افزار:- قابلیت تراشکاری و فرز در یک دستگاه.

- ایستگاه های ابزار متعدد برای عملیات های مختلف.

- مناسب برای قطعات پیچیده با ویژگی های آسیاب شده.

- همه کاره برای تولیدات کوچک تا متوسط.

- اجزای هوافضا با ویژگی های پیچیده.

- اجزای انتقال خودرو

- قطعات هیدرولیک و پنوماتیک.

- ماشینکاری دقیق عمومی

دستگاه CNC تراشکاری-آسیاب ترکیبی

بررسی اجمالی: ماشینهای CNC تراشکاری ترکیبی، همانطور که از نام آن پیداست، عملکردهای تراش و فرز را در یک واحد ترکیب میکنند. این ماشین ها صرفه جویی در فضا و همه کاره هستند و قادر به انجام کارهای تراشکاری و فرزکاری هستند. ویژگی های کلیدی نرم افزار:- طراحی صرفه جویی در فضا برای کارگاه های کوچک.

- مناسب برای نمونه سازی و تولید در مقیاس کوچک.

- ماشینکاری دقیق سطوح استوانه ای و مسطح.

- عملیات تراشکاری و فرزکاری را ترکیب می کند.

- توسعه نمونه اولیه

- ماشینکاری اتاق ابزار.

- وظایف تعمیر و نگهداری.

- آموزش و پرورش.

انتخاب ماشین تراش CNC مناسب

انتخاب ماشین تراش CNC مناسب برای نیازهای تولیدی شما یک تصمیم حیاتی است که می تواند به طور قابل توجهی بر کارایی و کیفیت فرآیندهای تولید شما تأثیر بگذارد. برای انتخاب آگاهانه، عوامل کلیدی زیر را در نظر بگیرید:درک نیازهای تولیدی شما

اولین قدم در انتخاب ماشین تراش CNC مناسب این است که درک روشنی از نیازهای خاص تولید خود داشته باشید. این شامل:- اندازه و پیچیدگی قطعه کار: محدوده اندازه و شکل قطعه کار مورد نیاز برای تولید را تعیین کنید. در نظر بگیرید که آیا به ماشین تراش برای قطعات کوچک و پیچیده نیاز دارید یا قطعات بزرگ و سنگین.

- حجم تولید: حجم تولید خود را ارزیابی کنید. آیا در حال تولید نمونه های اولیه، دسته های کوچک یا دوره های تولید با حجم بالا هستید؟ انواع مختلف ماشین تراش CNC برای مقادیر مختلف تولید بهینه شده اند.

- مواد و روشها: موادی را که ماشینکاری می کنید شناسایی کنید. برخی از مواد، مانند فلزات یا آلیاژهای عجیب و غریب، ممکن است به ابزار و تجهیزات برش تخصصی نیاز داشته باشند.

- تلرانس ها و سطح پرداخت: سطح دقت و پرداخت سطحی که قطعات شما باید مطابقت داشته باشند را مشخص کنید. تلرانس های محکم و پرداخت های ظریف سطح ممکن است به ویژگی های خاص تراش CNC نیاز داشته باشد.

- فرآیندهای ماشینکاری: عملیات ماشینکاری خاصی را که باید انجام دهید، مانند تراشکاری، فرزکاری، سوراخکاری یا رزوه کاری در نظر بگیرید. برخی از ماشین های تراش CNC برای عملیات چندوظیفه ای و پیچیده مناسب تر هستند.

ملاحظات بودجه

محدودیت های بودجه نقش مهمی در فرآیند انتخاب تراش CNC ایفا می کند. مهم است که بین محدودیت های بودجه و الزامات تولید تعادل ایجاد کنید. ملاحظات کلیدی بودجه عبارتند از:- سرمایه گذاری اولیه: ماشین تراش CNC از نظر هزینه بسیار متفاوت است. بودجه خود را ارزیابی کنید تا مشخص کنید آیا می توانید یک ماشین جدید بخرید یا اینکه تراش CNC استفاده شده یا بازسازی شده گزینه مناسب تری است.

- هزینه های عملیاتی: هزینه های جاری از جمله ابزارآلات، تعمیر و نگهداری و مصرف انرژی را در نظر بگیرید. برخی از ماشین های تراش CNC سطح بالا ممکن است ویژگی های صرفه جویی در انرژی را ارائه دهند که هزینه های عملیاتی طولانی مدت را کاهش می دهد.

- بازگشت سرمایه (ROI): ROI بالقوه را بر اساس افزایش بهره وری، کاهش هزینه های نیروی کار و بهبود کیفیت محاسبه کنید. این ارزیابی به توجیه سرمایه گذاری اولیه کمک می کند.

ارزیابی دقت و صحت

دقت و دقت در بسیاری از کاربردهای تولیدی از اهمیت بالایی برخوردار است. برای اطمینان از اینکه ماشین تراش CNC شما مطابق با استانداردهای کیفیت شما است، به جنبه های زیر توجه کنید:- سختی ماشین: پایه و اجزای ماشین سفت و سخت برای حفظ دقت در عملیات ماشینکاری سنگین ضروری است.

- سرعت و قدرت اسپیندل: یک ماشین تراش CNC با محدوده سرعت و قدرت اسپیندل مناسب برای کار با مواد قطعه کار خود به طور موثر انتخاب کنید.

- گزینه های ابزار: در دسترس بودن و سازگاری گزینه های ابزار را ارزیابی کنید. ابزار با کیفیت بالا برای دستیابی به دقت ضروری است.

- سیستم کنترل: سیستم کنترل CNC باید کنترل دقیق پارامترهای برش، موقعیت ابزار و تغییرات ابزار را ارائه دهد.

- سیستم های بازخورد: برای اطمینان از موقعیت یابی دقیق و تصحیح خطا، به دنبال تراش های CNC مجهز به سیستم های بازخورد مانند رمزگذار باشید.

- تست و بازرسی: قبل از خرید، برش های آزمایشی یا گزارش های بازرسی را درخواست کنید تا دقت و صحت دستگاه را تأیید کنید.

در نظر گرفتن اتوماسیون و ادغام

قابلیت های اتوماسیون و یکپارچه سازی می تواند کارایی فرآیندهای تولید شما را به میزان قابل توجهی افزایش دهد. عوامل مرتبط با اتوماسیون زیر را ارزیابی کنید:- تعویض ابزار: تعویض خودکار ابزار زمان خرابی بین تغییرات ابزار را کاهش می دهد و می تواند برای کارهای پیچیده ماشینکاری ضروری باشد.

- فیدر میله و بارگذار قطعه: این اجزای اتوماسیون می توانند بارگیری و تخلیه قطعات کار را به ویژه در تولید با حجم بالا ساده کنند.

- ادغام با سیستم های CAD/CAM: سازگاری با طراحی به کمک کامپیوتر (CAD) و نرم افزار ساخت به کمک کامپیوتر (CAM) امکان برنامه نویسی و ماشینکاری یکپارچه را فراهم می کند.

- نظارت بر داده ها و اتصال: ماشینهای تراش CNC مدرن اغلب دارای سیستمهای نظارت بر دادهها هستند که اطلاعات عملکرد را در زمان واقعی ارائه میکنند. در نظر بگیرید که آیا اتصال داده و نظارت از راه دور برای عملیات شما مهم است یا خیر.

- آمادگی صنعت 4.0: اگر برای آینده برنامهریزی میکنید، به دنبال ماشینهای تراش CNC بگردید که با اصول صنعت 4.0 سازگار هستند و تولید هوشمند، تعمیر و نگهداری پیشبینیکننده و تصمیمگیری مبتنی بر داده را ممکن میسازند.

در نتیجه

در این کاوش جامع در مورد ماشین تراش CNC، ما به اجزای مختلف، انواع، کاربردها و ملاحظات حیاتی آنها در هنگام انتخاب ماشین مناسب برای نیازهای تولید خود پرداخته ایم. بیایید نکات کلیدی مورد بحث در این مقاله را مرور کنیم و نقش ماشین تراش CNC در آینده تولید را بررسی کنیم.خلاصه نکات کلیدی

- اجزای تراش CNC: ما با بررسی اجزای ضروری تراش های CNC، از جمله تخت، هدستاک، دم، کالسکه، برجک ابزار، چاک، دوک و پانل کنترل شروع کردیم. درک این اجزا برای کارکرد و بهینه سازی موثر ماشین های تراش CNC ضروری است.

- انواع تراش CNC: ما هشت نوع متمایز از ماشینهای تراش CNC را بررسی کردیم، از دستگاههای همه کاره تخت تخت و تختخواب کج گرفته تا ماشینهای تخصصی مانند ماشینهای تراش سوئیسی و ماشینهای چند دوکی. هر نوع نیازها و کاربردهای ماشینکاری خاصی را برآورده می کند.

- انتخاب ماشین تراش CNC مناسب: انتخاب ماشین تراش CNC مناسب شامل درک نیازهای تولیدی شما، در نظر گرفتن محدودیت های بودجه، ارزیابی دقت و الزامات دقت، و تفکر در زمینه اتوماسیون و امکانات یکپارچه سازی است. انتخاب صحیح می تواند تاثیر عمیقی بر بهره وری و کیفیت داشته باشد.

- نقش ماشین تراش CNC: ماشین های تراش CNC با ارائه دقت، کارایی، انعطاف پذیری و اتوماسیون، نقشی اساسی در تولید مدرن ایفا کرده اند. پذیرش آنها منجر به بهبود بهره وری، کاهش هزینه های نیروی کار و توانایی ساخت قطعات پیچیده و با کیفیت بالا شده است.

نقش ماشین تراش CNC در آینده تولید

همانطور که ما به آینده نگاه می کنیم، ماشین های تراش CNC آماده هستند تا آینده تولید را از چند طریق شکل دهند:- Industry 4.0 and Smart Manufacturing: ادغام ماشین های تراش CNC با اصول Industry 4.0 به طور فزاینده ای رایج می شود. این ماشینها نقش مهمی در کارخانههای متصل و مبتنی بر داده، تسهیل نظارت در زمان واقعی، تعمیر و نگهداری پیشبینیکننده و تولید تطبیقی دارند.

- پیشرفت در مواد و ابزار برش: تراش های CNC برای سازگاری با مواد در حال ظهور و فناوری های ابزار برش سازگار خواهند بود. این شامل ماشینکاری کامپوزیت های پیشرفته، آلیاژهای با دمای بالا و سایر مواد عجیب و غریب مورد استفاده در صنایع هوافضا، خودروسازی و سایر صنایع است.

- ادغام هوش مصنوعی: الگوریتمهای مبتنی بر هوش مصنوعی با بهینهسازی مسیرهای ابزار، پیشبینی سایش ابزار و بهبود کارایی کلی، عملکرد تراش CNC را افزایش میدهند. این ادغام منجر به دقت و بهره وری بیشتر می شود.

- سفارشی سازی و شخصی سازی: ماشینهای تراش CNC به تولید قطعات سفارشی و شخصیسازیشده، عرضه به بازارهای خاص و نیازهای فردی ادامه خواهند داد. این با تقاضای رو به رشد برای محصولات منحصر به فرد و سفارشی مطابقت دارد.

خدمات

- ماشینکاری 5 محور

- تراش تراش

- چرخش CNC

- صنایع ماشینکاری

- فرآیند ماشینکاری

- درمان سطحی

- ماشینکاری فلز

- ماشینکاری پلاستیک

- قالب متالورژی پودر

- قالب ریخته گری

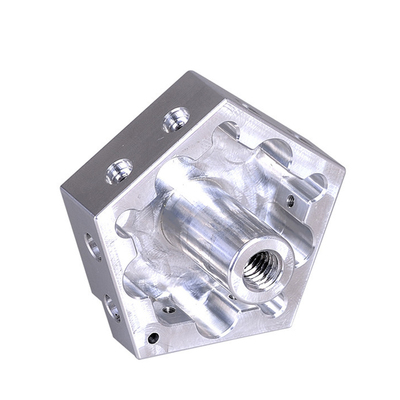

- گالری قطعات

مطالعات موردی

- قطعات فلزی خودرو

- قطعات ماشین آلات

- LED هیت سینک

- قطعات ساختمان

- قطعات موبایل

- قطعات پزشکی

- قطعات الکترونیکی

- ماشینکاری خیاطی

- قطعات دوچرخه

لیست مواد

- ماشینکاری آلومینیوم

- ماشینکاری تیتانیوم

- ماشینکاری فولاد ضد زنگ

- ماشینکاری مس

- ماشینکاری برنجی

- ماشینکاری فوق آلیاژی

- ماشین کاری پیک

- ماشینکاری UHMW

- ماشینکاری یک طرفه

- ماشینکاری PA6

- ماشینکاری PPS

- ماشینکاری تفلون

- ماشینکاری اینکونل

- ماشینکاری فولاد ابزار

- مواد بیشتر

گالری قطعات